一、产品概述:机器人控制系统的“心脏”

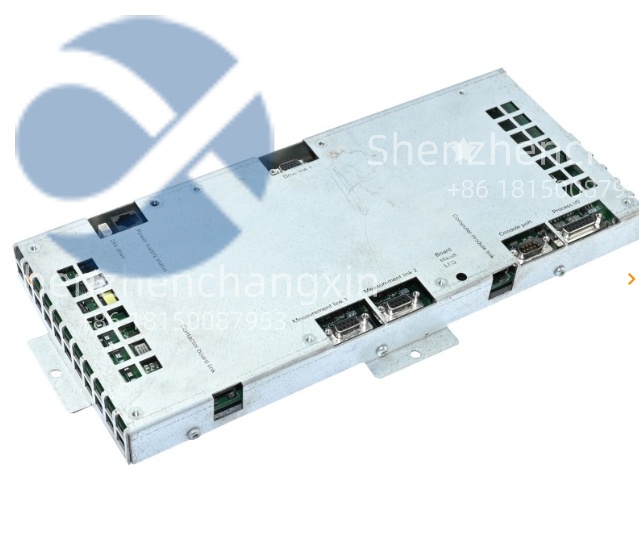

3HAC12815-12是ABB IRC5控制器中的核心板,专为工业机器人设计,负责机器人的运动控制、信号处理与实时决策。该核心板采用先进的硬件架构与实时操作系统,具备强大的计算能力与高速通信接口,可精准控制机器人执行复杂任务。其紧凑的设计与模块化结构,不仅节省空间,还支持快速部署与维护,适用于汽车制造、电子组装、食品加工、医疗设备等多样化场景。作为ABB机器人控制系统的核心,3HAC12815-12以高可靠性与灵活性,为智能制造提供坚实的技术支撑。

二、技术特性:精准与智能的基石

高性能处理器与实时控制

核心板搭载高性能多核处理器,运算速度可达数GHz,配合实时操作系统(RTOS),确保毫秒级响应。其运动控制算法支持多轴同步与轨迹规划,实现高精度运动控制。例如,在精密电子组装场景中,机器人通过该核心板可实现±0.01mm的定位精度,满足微小零件的精准装配需求。

丰富的通信接口与协议支持

支持Ethernet/IP、Profinet、EtherCAT等主流工业通信协议,可无缝对接上位系统(如MES、ERP)及第三方设备。同时,集成高速I/O接口与现场总线,实现实时数据采集与设备协同。某汽车厂通过该核心板整合了焊接机器人与视觉系统,实现工件识别与焊接路径的动态调整,效率提升25%。

智能诊断与预测性维护

内置智能诊断功能,实时监测核心板温度、电压及通信状态,并通过诊断接口输出预警信息。结合ABB的RobotWare平台,用户可远程查看机器人健康报告,提前识别潜在故障。某电子厂引入该核心板后,机器人故障停机时间减少70%,维护成本大幅降低。

安全设计与可靠性保障

支持SIL3/PLe级安全认证,集成安全监控功能,确保在紧急情况下快速停机。其防护等级达IP54,工作温度范围覆盖-20℃至60℃,适应恶劣工业环境。在汽车冲压生产线中,核心板在高温、高振动环境下持续稳定运行,保障生产安全与连续性。

三、应用场景:多行业智能升级的驱动力

汽车制造:柔性生产与高效协同

在汽车焊装车间,3HAC12815-12控制核心板驱动焊接机器人实现多车型混流生产。通过实时路径优化与碰撞检测算法,机器人可动态调整焊接轨迹,适应不同车身结构。某合资车企应用后,产线换型时间缩短40%,焊接缺陷率降至0.5%以下。

电子组装:精密制造与质量提升

在半导体封装线中,核心板控制机器人完成芯片贴装、引脚检测等高精度任务。其亚微米级运动控制能力,确保器件定位误差小于0.005mm。某半导体企业反馈,引入该核心板后,封装良率提升至99.99%,产能增加30%。

医疗自动化:精准操作与无菌保障

在手术机器人系统中,核心板通过高精度的运动控制与力反馈技术,辅助医生完成微创手术。其高速响应与稳定性,确保手术器械的毫米级操作精度,降低手术风险。某医疗机构案例显示,手术机器人操作时间缩短15%,患者康复周期显著优化。

四、用户评价与专家观点:市场验证与前瞻

用户声音:

“3HAC12815-12的智能诊断功能极大简化了维护流程,过去需要数小时排查的故障,现在通过预警信息几分钟即可定位。”——某汽车厂自动化工程师

“核心板的多协议兼容性让我们轻松整合了新旧设备,产线柔性化程度大幅提升,应对市场需求变化更敏捷。”——某3C制造企业技术总监

专家观点:

中国机器人产业联盟专家指出:“随着工业机器人向协作化、智能化发展,控制核心板的实时性与智能化水平至关重要。3HAC12815-12的高性能与预测性维护功能,符合未来‘零故障生产’与‘人机协同’的趋势,具备长期竞争力。”

五、选型与部署建议:最大化价值

场景适配:根据负载类型(如重载、高速)与环境条件(如温度、振动),选择匹配的防护等级与散热方案。

安全集成:在高危场景(如冲压、焊接),需配置安全监控模块,确保符合国际安全标准。

系统兼容:确认核心板协议与上位系统一致,避免通信瓶颈。

定期校准:结合诊断数据,每年进行一次运动精度校准,维持最佳性能。

ABB 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 ABB GRID BREAKER UNIT GBU72 3BHE055094R0002 3BHE031197R0001 3BHB030310R0001 In stock!!! Interested parties please inquire