一、产品概述:IRC5系统的“动力基石”

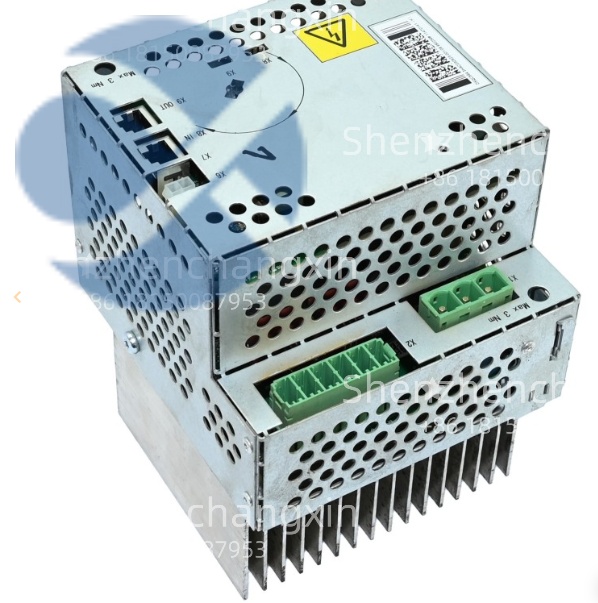

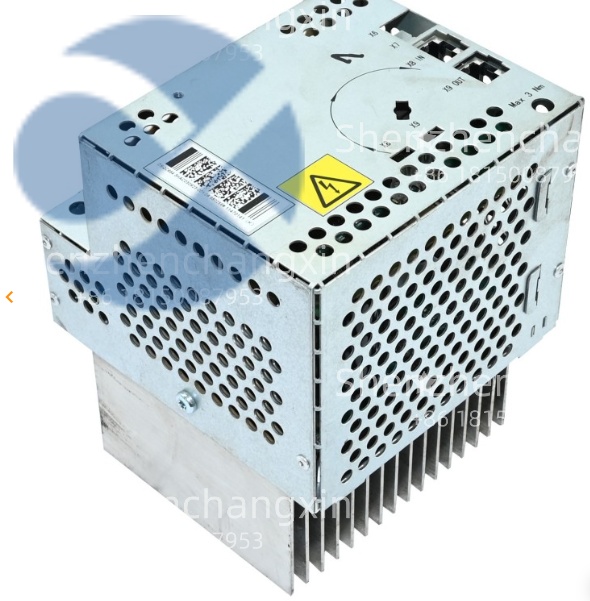

DSQC664 3HAC030923-001是ABB针对IRC5机器人控制系统开发的高性能驱动单元,主要承担机器人外部轴(如线性轴、旋转轴)的驱动与控制任务。该单元集成了先进的伺服控制技术、实时数据处理能力与多重安全机制,能够精确控制电机的速度、转矩与位置,实现复杂工艺的自动化执行。其紧凑的结构设计(尺寸:240mm×180mm×80mm)与工业级防护等级(IP54),使其适用于高温、振动、粉尘等严苛工业环境,确保长期稳定运行。

二、技术特性:高性能、高可靠性与智能化的融合

卓越的动态响应与精度控制

DSQC664采用高性能伺服驱动技术,支持最高2000Hz的闭环控制频率,动态响应时间低至0.5ms,位置控制精度可达±0.01mm。在汽车焊接场景中,该单元能够精准控制焊接机器人的轨迹与焊枪姿态,确保焊缝质量的一致性。某合资车企应用后,焊接缺陷率降低至0.05%,生产效率提升25%。

多轴协同与灵活扩展性

单元支持最多9轴同步控制,可灵活配置为“主从模式”或“独立模式”,满足复杂生产线对多机器人协同的需求。其模块化设计允许用户根据工艺需求扩展驱动通道,某电子组装线通过DSQC664整合了4台机器人的12个外部轴,实现物料搬运、检测与组装的全流程自动化。

智能诊断与预测性维护

内置AI驱动的状态监测系统,实时采集电流、温度、振动等数据,并通过机器学习算法识别潜在故障。当检测到异常时,系统自动触发预警或保护机制,避免设备损坏。某金属加工企业反馈,应用DSQC664后,因过载导致的电机损坏事件减少90%,维护成本降低40%。

全面的安全保护功能

单元配备过流保护、短路保护、过热保护及编码器故障检测等多重安全机制,符合ISO 13849-1 PLd安全标准。在食品加工行业,DSQC664的短路保护功能有效避免了因电气故障引发的生产线停机,保障了食品安全与生产效率。

三、应用场景:赋能多行业的智能制造转型

汽车制造:柔性化生产的“核心引擎”

在车身焊装与总装车间,DSQC664驱动外部轴实现焊接机器人与输送线的同步运动,配合视觉系统完成复杂路径规划。某新能源车企通过该单元构建了柔性焊装线,可兼容3种车型共线生产,产线切换时间缩短至15分钟。

物流自动化:智能仓储的“动力枢纽”

在快递分拣中心,DSQC664控制堆垛机与输送带实现货物的高精度定位与高速搬运。某电商物流企业应用后,包裹处理效率提升50%,错误分拣率降至0.01%。

新能源行业:精密制造的“稳定保障”

在锂电池生产中,DSQC664驱动涂布机与叠片机器人实现纳米级精度控制,确保电池极片的均匀性与一致性。某动力电池厂案例显示,应用该单元后电池良率提升至99.5%,产能翻倍。

四、用户评价与专家观点:市场验证与前瞻

用户声音:

“DSQC664的高动态响应彻底解决了我们高速生产线中的同步难题,现在机器人动作流畅如行云流水!”——某汽车制造工艺工程师

“智能诊断功能帮我们省了大量停机时间!以前排查故障要半天,现在系统直接给出故障位置和解决方案,效率提升明显。”——某物流自动化项目经理

专家观点:

国际机器人联合会技术委员会成员指出:“随着工业机器人向高负载、高速度发展,驱动单元的智能化与安全性能成为关键。DSQC664的多轴协同与预测性维护功能,不仅提升了生产效率,更推动了制造业向‘零故障’目标迈进。”

五、部署与优化建议:释放最大效能

环境适配:确保单元安装于通风良好区域,避免阳光直射与腐蚀性气体;环境温度控制在0-50℃范围内。

参数调优:根据实际负载调整伺服增益与加减速曲线,平衡动态性能与机械寿命。

安全冗余:对关键应用采用双驱动单元热备方案,确保单点故障不影响生产。

数据驱动维护:定期分析诊断日志,识别潜在风险;每2年进行一次深度维护,更换易损件。

ABB 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 ABB GRID BREAKER UNIT GBU72 3BHE055094R0002 3BHE031197R0001 3BHB030310R0001 In stock!!! Interested parties please inquire