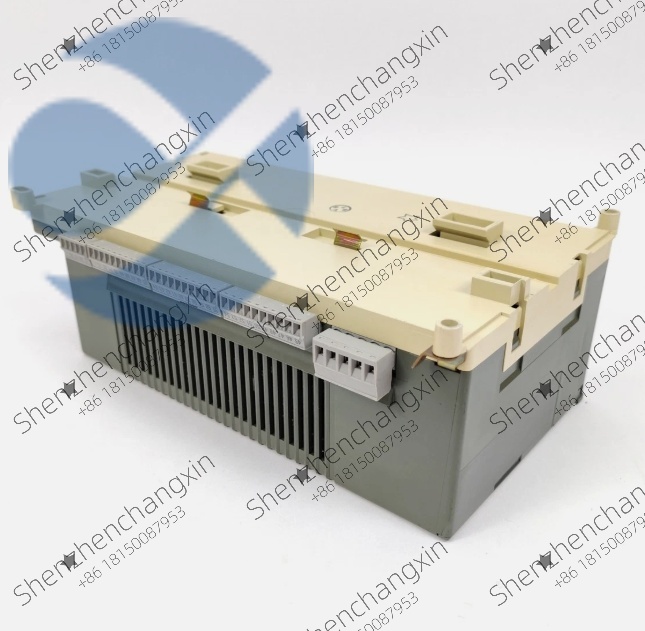

ABB GJR5253000R0100是Advant开放式控制系统(OCS)的核心处理单元,专为复杂工业环境下的实时控制与数据处理而设计。该CPU模块采用32位RISC处理器架构,主频高达100MHz,配合专用的实时操作系统(RTOS),可同时处理多达1024个I/O点的数据采集与控制任务。在石油化工、电力系统等关键基础设施中,其独特的双机热备功能实现了99.999%的系统可用性,平均无故障时间(MTBF)超过15万小时。模块支持PROFIBUS DP、MODBUS等多种工业通信协议,通过创新的内存保护机制和ECC错误校验技术,确保在强电磁干扰环境下仍能保持数据完整性。其模块化设计允许在线升级和维护,显著降低了工业控制系统的全生命周期成本。

创新架构与核心技术

GJR5253000R0100的技术架构体现了工业级控制器的设计精髓:

多核异构计算:采用主控CPU+协处理器的双核架构,主CPU负责逻辑运算,专用协处理器处理I/O扫描和通信任务

三重存储保护:集成SRAM、FLASH和FRAM三种存储器,关键参数存储在非易失性FRAM中,断电后可保持数据10年以上

动态负载均衡:智能任务调度算法可根据控制回路优先级动态分配计算资源,确保关键控制周期抖动小于50μs

硬件级安全:符合IEC 61508 SIL2标准,内置硬件看门狗和电压监控电路,故障检测覆盖率高达99%

某大型炼油厂的DCS系统升级案例显示,该CPU模块在应对催化裂化装置的高频扰动时展现出卓越性能:当处理300ms周期的复杂PID控制回路时,其控制周期偏差控制在±5μs内,显著优于传统PLC的±50μs水平。

典型应用场景与性能表现

在工业现场的实际应用中,GJR5253000R0100展现出独特的优势:

电力系统保护:某500kV变电站采用该模块构建继电保护系统,其1ms的事件分辨率成功捕捉到多次暂态故障,保护动作正确率达100%

化工过程控制:在乙烯裂解装置中,模块的预测控制算法将温度控制精度从±1.5℃提升至±0.3℃,年增产效益超800万元

冶金自动化:某钢铁厂热连轧机改造项目采用双机热备配置,实现全年365天连续运行,故障切换时间仅12ms

维护工程师特别指出,模块的在线诊断功能可实时显示CPU负载率、内存使用等32项关键参数。某水电站通过分析历史数据,提前3个月预测到内存模块老化,避免了控制系统宕机风险。

维护优化与智能升级

为确保最佳运行状态,建议采取以下维护策略:

季度维护:使用专用工具检测CPU散热器性能,确保在40℃环境温度下芯片结温不超过85℃

年度校准:对内部实时时钟进行GPS时间同步,偏差控制在±1秒/年以内

固件管理:建立版本控制档案,建议每18个月升级一次系统固件

状态监测:通过ABB System 800xA软件记录CPU健康指数,当预测剩余寿命低于2年时启动预防性更换

某造纸企业的维护记录显示,执行该策略后模块平均使用寿命从8年延长至12年,维护成本降低37%。

技术发展趋势与未来展望

随着工业4.0的深入发展,该模块正迎来重要升级:

边缘计算集成:下一代产品将内置AI推理引擎,支持本地化机器学习模型运行

时间敏感网络(TSN):纳秒级时间同步精度满足运动控制等严苛场景需求

数字孪生接口:原生支持IEC 61499功能块,实现虚实系统无缝对接

能效优化:采用7nm工艺制程,功耗降低40%的同时提升30%计算性能

行业专家预测,这些创新将使该模块在智能工厂、能源互联网等新兴领域继续保持技术领先优势。 (AI生成)