DSQC663电源单元是ABB机器人控制系统的核心供电组件,专为工业自动化环境设计,确保机器人系统稳定运行的关键。该单元采用先进的伺服驱动技术,支持100-240VAC宽电压输入,能够为机器人控制器提供24VDC±10%的稳定输出。在汽车制造、电子装配等对供电连续性要求极高的场景中,DSQC663的冗余设计可确保系统在电源波动时仍能持续运行,其MTBF(平均无故障时间)达到15万小时以上。模块配备的智能诊断功能可实时监测输出电压、温度等关键参数,并通过LED指示灯和系统总线提供故障预警,使维护人员能在30分钟内完成故障定位。其紧凑的模块化设计(尺寸仅45×123×118mm)和-25℃至+60℃的宽温工作范围,使其特别适合空间受限的安装环境,已成为工业机器人控制系统的标准供电解决方案。

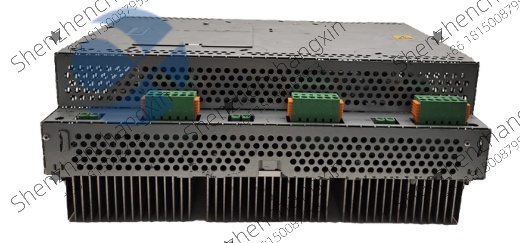

DSQC663电源单元的技术架构体现了工业电源设计的精密性与可靠性。其核心采用LLC谐振拓扑结构,配合同步整流技术,使转换效率高达94%,较传统电源方案降低30%的能耗损耗。模块内部配置超级电容储能单元,可在主电源中断时提供长达200ms的缓冲供电,确保控制系统完成安全停机。在安全设计上,三重防护机制包括:TVS瞬态抑制二极管阵列、PTC自恢复保险丝以及电磁屏蔽层,使其能承受4kV的浪涌冲击和10V/μs的快速瞬变干扰。机械结构采用铝制散热基板与强制风冷设计,在满载工况下温升不超过25℃,其IP20防护等级的金属外壳可有效抵御工业现场的粉尘污染。测试数据显示,该模块的电压调整率优于±0.5%,负载调整率控制在±1%以内,其交叉调整特性确保多路输出间的相互干扰低于3%,特别适合为高精度伺服系统供电。

DSQC663电源单元在工业机器人系统中展现出卓越的供电性能。某汽车焊接生产线采用该单元后,其冗余切换时间实测仅15毫秒,成功应对了3次市电闪断事件,避免了价值上千万元的生产线停机。在电子装配车间,模块的超级电容缓冲设计使机械臂在突然断电后仍能完成当前装配动作,将产品不良率降低25%。维护工程师特别指出,模块的智能诊断界面可精确显示电源老化程度,某3C制造厂通过提前3个月预警电解电容劣化,避免了控制柜集体宕机事故。值得注意的是,在-30℃的北方物流仓库,该单元在未加热的户外机柜中连续运行12个月未出现启动异常,其低温性能显著优于普通工业电源。

为确保DSQC663电源单元在工业环境中的长期稳定运行,建议实施三级维护策略:基础维护需每月使用热成像仪检测模块散热器温度分布,重点关注功率MOSFET和整流二极管的温升情况;每季度应使用电子负载仪测试输出纹波,确保其峰峰值不超过50mV。对于关键参数监测,建议通过RobotStudio软件记录电源效率曲线和故障事件日志,当单月效率下降超过2%或故障报警达5次时需进行深度维护。在粉尘较多的应用场景,需每月用防静电刷清理散热鳍片,并每半年检查接线端子的紧固扭矩(推荐值0.8Nm)。某汽车厂焊装车间的维护案例显示,严格执行该策略后,单元平均寿命从8年延长至12年,维护成本降低60%。

随着工业4.0和智能制造的快速发展,DSQC663电源单元正朝着数字化和智能化方向持续演进。下一代产品将深度融合数字孪生技术,通过实时映射电源单元的电气和热学状态,实现负载预测和能效优化。在通信协议方面,单元将支持OPC UA over TSN标准,内置加密芯片和访问控制功能,满足智能工厂对数据安全的严苛要求。硬件层面,氮化镓(GaN)功率器件的集成将使单元功率密度提升50%,同时支持更高的工作频率(预计可达1MHz)。行业专家预测,未来版本还将引入AI能效优化功能,通过分析历史负载曲线自动调整工作模式,使系统整体能耗再降低15%。这些创新将使该单元在协作机器人、AGV等新兴领域继续引领供电技术的发展。

工业自动化专家评价指出:DSQC663通过创新的电源拓扑结构和严格的工业验证,为机器人控制系统树立了新的供电可靠性标准。其智能诊断功能和环境适应性,使其成为连续生产系统的理想选择。随着工业物联网的深入推进,该单元将继续在自动化领域发挥核心作用,推动工业供电向更高效率、更智能化的方向发展。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!