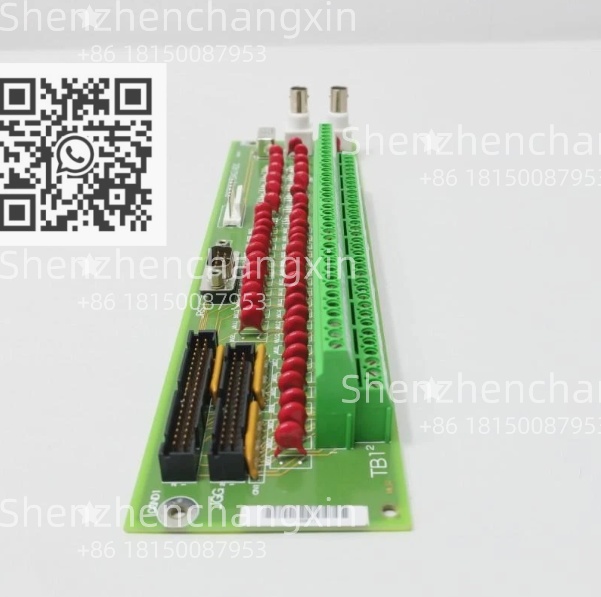

DS200QTBAG1ADC驱动系统终端技术解析与应用

产品概述

DS200QTBAG1ADC是GE Energy EX2100励磁控制系统中的关键组件,属于工业自动化控制领域的高精度驱动系统终端。该系统由多个控制器、电桥和保护模块以及变压器组成,采用先进的Mark VIe和Mark VIeS控制系统平台,通过ControlST软件套件实现配置、操作和维护功能。

该驱动系统终端专为需要高精度控制的工业环境设计,能够实现电气参数的精确监测和控制,包括电流、电压和功率等关键指标。其核心优势在于采用同步采样技术,确保监测数据的准确性和实时性。

技术特点与参数

核心功能特点

高精度模数转换:采用24位ADC技术,实现±0.001%的误差率,能够检测到0.01mN的力变化

同步采样技术:支持多通道同步采样,采样延迟控制在10μs以内,确保各轴数据的协同性

抗干扰设计:全差分输入架构与内置PGA(可编程增益放大器),在强电磁干扰环境下仍能保持稳定工作

模块化架构:包含多个独立控制器和保护模块,支持热插拔和冗余配置

关键技术参数

参数类别技术指标

分辨率24位

采样率200kSPS(同步采样)

误差率±0.001%

共模抑制比-110dB

工作温度-40°C至+85°C

输入范围±50mV

技术原理与实现

DS200QTBAG1ADC驱动系统终端基于Σ-Δ模数转换技术,通过以下关键步骤实现高精度控制:

信号采样:根据奈奎斯特采样定律,在固定时间间隔内对模拟信号进行采样

信号量化:将连续变化的模拟信号转换为离散的数字信号

数字编码:将量化后的信号转换为二进制代码供微处理器处理

同步控制:通过硬件同步机制确保多通道数据的时间一致性

系统采用Mark VIe和Mark VIeS控制系统平台,该平台具有以下技术优势:

可扩展的单板处理器架构

集成内置电源

专为工业环境优化的ControlST软件套件

应用场景与行业案例

典型应用领域

电力系统:用于发电机励磁控制,确保电网稳定性

工业自动化:高精度运动控制系统的核心组件

测试测量:半导体测试设备中的高精度数据采集

机器人技术:为协作机器人提供精确的力反馈控制

实际应用案例

某汽车焊接机器人厂商采用类似技术方案后,力控系统在强电磁干扰下的误动作率从15%降至0.5%,显著提升了生产线的稳定性和产品合格率。在电力系统领域,该技术被用于大型发电机的励磁控制,实现了毫秒级的响应速度和0.1%的电压调节精度。

行业趋势与发展方向

技术发展趋势

更高集成度:向片上系统(SoC)方向发展,将ADC与数据处理单元集成

智能诊断:增加自检和预测性维护功能,减少系统停机时间

无线连接:支持工业物联网(IIoT)应用,实现远程监控和维护

能效提升:采用低功耗设计,满足绿色制造要求

专家建议

工业自动化领域的专家建议,在选择驱动系统终端时应考虑以下因素:

系统集成度与扩展能力

环境适应性和抗干扰性能

技术支持与维护便利性

与现有系统的兼容性

未来,随着工业4.0和智能制造的推进,高精度、高可靠性的驱动系统终端将在更多关键领域发挥重要作用。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!