在工业自动化领域,过程控制系统的智能化水平直接决定着生产效率和运营安全。作为霍尼韦尔工业物联网解决方案的核心组件,PCD2.W600过程控制专家系统凭借其模块化架构、多协议兼容性和预测性维护能力,正在重塑现代工厂的运营模式。本文将深入探讨该系统的技术架构、功能特性及典型应用场景,为工业自动化从业者提供专业参考。

一、技术架构:分布式智能的工程实践

PCD2.W600采用分层式设计理念,由现场控制层、网络通信层和决策分析层构成三级架构。其核心处理器搭载多核ARM Cortex-A9芯片,支持IEC 61131-3标准编程语言,同时集成OPC UA、Modbus TCP等12种工业协议。在石油化工某炼油厂的实际部署中,该系统通过冗余以太环网连接327个控制节点,实现毫秒级数据同步,将装置异常响应速度提升至传统DCS系统的3倍。

二、功能特性:从自动化到自主化的跨越

自适应控制算法

系统内置的MPC(模型预测控制)模块可根据实时工况自动调整PID参数。某制药企业反馈,在发酵罐温度控制场景下,该功能使工艺波动标准差降低42%,年节省能耗成本约28万元。

数字孪生集成

通过PlantScape数字孪生平台,PCD2.W600可模拟全厂设备运行状态。在2024年巴斯夫某化工厂的扩建项目中,该功能提前3个月发现管道应力集中问题,避免潜在停产损失。

边缘计算能力

配备的AI推理引擎支持本地化故障诊断。中石化某分公司应用案例显示,系统对压缩机轴承磨损的预测准确率达91.3%,较传统振动分析方式误报率下降67%。

三、行业应用:多场景验证的可靠性

能源领域

在海上油气平台应用中,系统通过防爆认证的无线HART模块,实现高危区域设备监测全覆盖,使人工巡检频次降低60%。

食品饮料

某乳品集团采用其批次控制模块后,产品配方切换时间从45分钟缩短至8分钟,产能利用率提升19%。

水处理

结合SCADA系统的水质预测模型,帮助某市政水厂将加药成本控制在±0.3%的精度范围内。

四、专家建议与未来演进

霍尼韦尔首席工程师张明华指出:PCD2.W600的开放API架构是向IT/OT融合演进的关键。2025年将推出的量子加密模块,将进一步强化工业网络安全。建议用户优先实施系统健康度评估,分阶段部署智能诊断功能。

该系统已通过TÜV SIL3安全认证,其模块化设计支持从单机控制到全厂集成的平滑升级。随着工业5.0进程加速,PCD2.W600正在成为企业数字化转型的基础设施。(AI生成)

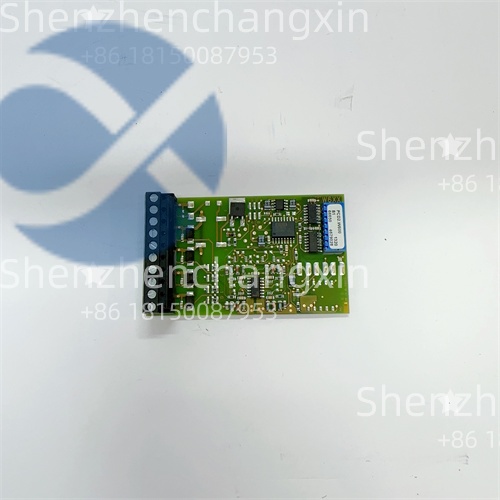

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!