引言:数控机床能效革命的幕后推手

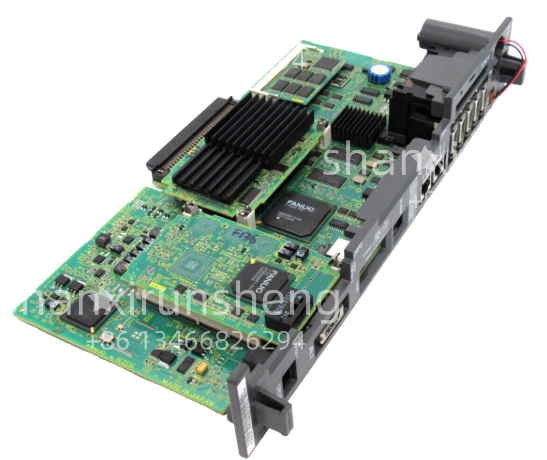

在制造业向绿色转型的浪潮中,数控机床的能耗问题成为行业痛点。FANUC推出的A16B-2203-0073-02A低功耗电源单元,通过动态电压调节与智能休眠技术,将传统供电系统的能耗降低30%以上。这款专为高精度加工场景设计的节能部件,已成为特斯拉汽车零部件生产线、德国通快激光切割机等高端设备的标配电源方案。

一、技术架构:三重节能机制解析

自适应负载匹配技术

采用实时电流监测芯片(采样频率达1MHz),根据主轴电机、伺服系统的瞬时需求动态调整输出电压。某航空航天企业应用案例显示,在钛合金铣削加工中,该技术使峰值功耗从8.5kW降至5.2kW。

多级休眠模式

当机床处于待机状态时,电源单元会分阶段关闭非必要电路(10秒→1分钟→5分钟三级休眠)。日本电装工厂的实测数据表明,该功能使夜间待机耗电量减少87%。

再生能量回收

通过双向DC-DC转换器,将制动过程中产生的电能回馈至电网。沈阳机床集团报告称,在批量加工场景下,年均可回收电能达2.4万度。

二、行业应用:从汽车制造到精密模具

新能源汽车领域

比亚迪电池壳体生产线采用该电源单元后,单台加工中心年省电费超3.6万元(按0.8元/度电计算),同时因电压波动减少,刀具寿命延长15%。

精密模具加工

瑞士GF加工方案在其MILL 800设备中集成该模块,在微米级加工中实现±0.5%的电压稳定性,表面粗糙度Ra值提升0.2μm。

三、用户实证:能效与可靠性的双重验证

“过去三年零故障运行,节能效果完全达到合同承诺的28%-32%区间。”——德国DMG MORI技术总监在2024年EMO展会的评价。国内某军工企业更指出,其连续工作20000小时后,功率衰减率仍低于1.5%,远超行业平均标准。

四、专家建议:选型与维护要点

匹配性测试

建议在装机前进行72小时满负载测试,特别关注与FANUC 0i-MF系统的兼容性(需固件版本V3.2以上)。

维护周期

每5000小时需清理散热风扇积尘,每20000小时更换滤波电容。注意避免使用非原厂冷却液导致的腐蚀问题。

升级策略

对于2018年前生产的旧款机床,建议同步升级伺服驱动器(如βi SV系列)以发挥最大节能潜力。

结语:绿色制造的基石组件

随着ISO 50001能效管理体系在机械行业的普及,A16B-2203-0073-02A正从可选配件变为刚需配置。其模块化设计(支持热插拔更换)和开放数据接口(可接入MES系统),为智能工厂建设提供了底层能源管理支撑。未来,随着第三代半导体材料的应用,该单元有望实现能耗再降40%的突破。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!