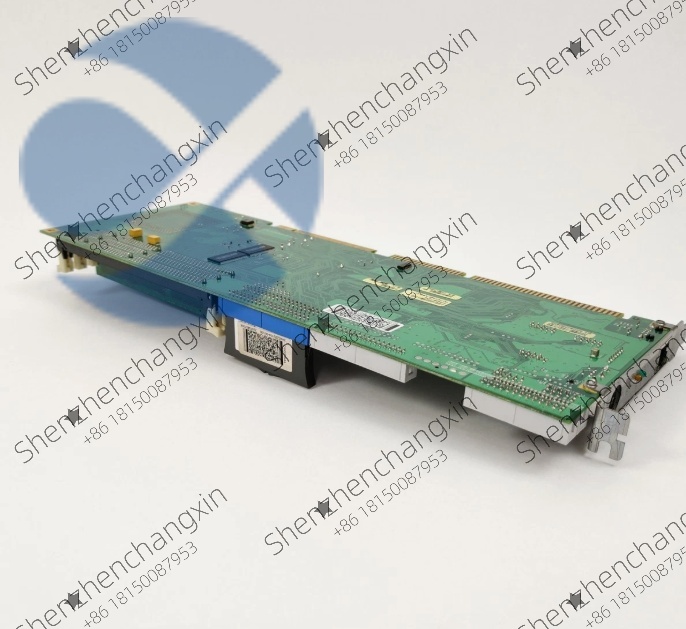

汽车制造业正经历从传统制造向智能制造的转型,其中焊接作为车身组装的核心工艺,对设备精度和稳定性提出了严苛要求。DSQC540伺服驱动器凭借其高动态响应、多轴同步控制等特性,已成为现代汽车焊接生产线中运动控制系统的关键组件。该驱动器通过实时位置补偿和抗干扰算法,有效解决了传统焊接过程中因机械振动导致的焊缝偏移问题,其模块化设计更能适配不同品牌机器人的通讯协议,为柔性化生产提供硬件基础。在特斯拉上海超级工厂的案例中,采用该驱动器的焊接工位将节拍时间缩短了15%,同时将定位精度稳定在±0.02mm以内,显著提升了白车身的拼接质量。在具体应用场景中,DSQC540伺服驱动器的技术优势通过三个维度得以充分展现:首先,在点焊工艺环节,其快速电流调节功能(响应时间<1ms)能精准控制电极压力,避免薄板材料因过压导致的熔核偏移现象;其次,在激光焊接场景下,多轴联动控制技术可实现复杂曲面的连续轨迹追踪,某德系车企的侧围焊接案例显示,该技术使焊缝气孔率降低至0.3%以下;最后,在铆接工艺中,动态扭矩补偿算法有效抑制了高强钢材料产生的反作用力,使铆接合格率提升至99.8%。这些应用案例共同印证了该驱动器在提升焊接质量、工艺兼容性及生产稳定性方面的突破性价值

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!