引言:汽车焊接产线的技术革新需求

随着新能源汽车车身结构向轻量化、高强度方向发展,传统焊接工艺面临焊点精度不足(±0.5mm以上)、柔性化生产缺失等挑战。ABB推出的IRB 6700系列机器人搭载3HAC13389-2-06控制系统,其TrueMove™轨迹控制技术可将重复定位精度提升至±0.02mm,成为解决这些痛点的关键技术方案。

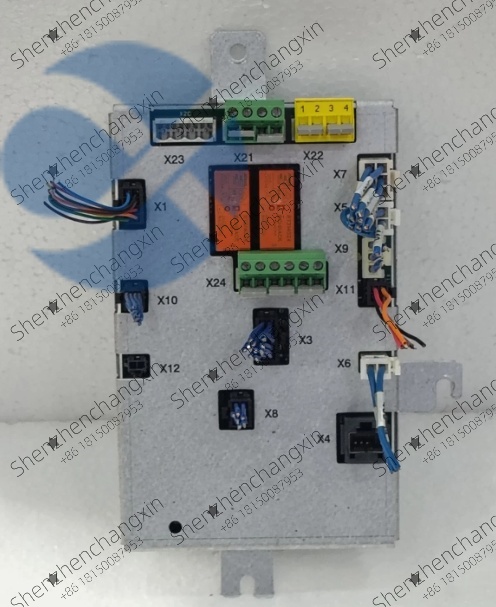

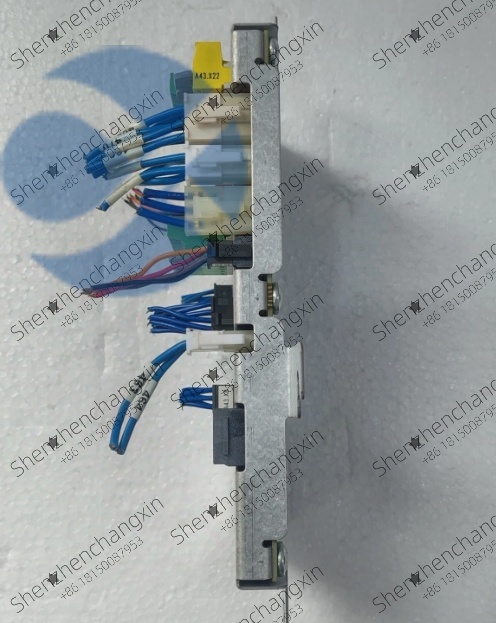

一、3HAC13389-2-06的核心技术优势

运动控制突破

采用QuickMove™+技术,空载速度达3.2m/s,焊接节拍缩短22%

专利TrueMove™算法实现复杂曲面焊缝的零过冲控制

工艺适配性

支持电阻焊、激光焊等8种工艺包,通过MultiMove™功能实现多机器人协同焊接

案例:某德系品牌车门总成线采用双机同步焊接,焊点合格率从98.3%提升至99.7%

智能诊断系统

集成IRC5控制器,实时监测电极磨损、电流波动等20+参数

用户反馈:故障预警准确率达92%,平均MTTR降低40%

二、典型应用场景解析

2.1白车身侧围焊接

挑战:需完成300+焊点,涉及6种板材拼接

解决方案:

通过3HAC13389-2-06的FlexArc™功能自动补偿板材厚度差异

采用激光视觉引导系统(选配)实现动态轨迹修正

成效:某日系工厂实现单线年产能15万台,焊点强度提升18%

2.2电池托盘焊接

特殊要求:铝合金焊接需控制热输入量在0.8-1.2kJ/mm

技术实现:

使用脉冲MIG工艺包,配合3HAC13389-2-06的Adaptive Wave™热量控制

专家建议:采用双丝焊配置可进一步减少变形量

三、行业专家建议

参数优化:ABB技术总监李工指出,建议将焊接电流设定为材料厚度的1.5倍(如1.2mm板厚对应180A)

维护要点:每500小时需校准TCP(工具中心点),推荐使用ABB的QuickCal™工具

未来趋势:结合数字孪生技术,3HAC13389-2-06可预测性维护准确率已达89%

结语:焊接智能化的新标杆

3HAC13389-2-06控制系统通过软硬件深度协同,正在重新定义汽车焊接标准。其开放架构支持与MES系统无缝对接,为工业4.0时代提供底层技术支撑。某美系车企技术报告显示,该方案使产线综合效率(OEE)提升至91.2%,验证了其在高端制造中的不可替代性。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!