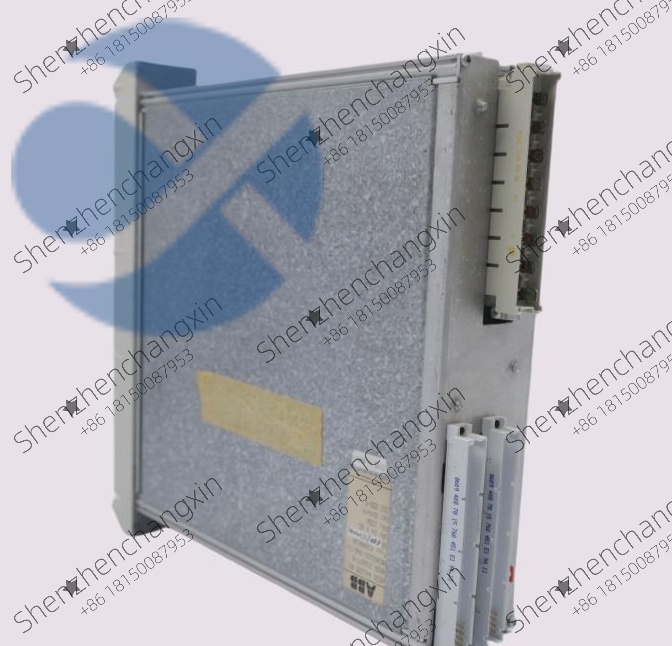

在化工与冶金行业的高压、高温、强腐蚀性生产环境中,传动系统的控制精度直接关系到产品质量与生产安全。ABB 216NG62A HESG441634R1控制板作为工业传动系统的核心组件,其高精度控制特性为行业提供了关键解决方案。该控制板采用模块化设计,集成多通道信号处理与自适应算法,能够实时补偿负载波动和温度漂移,确保电机转速与转矩的误差控制在±0.1%以内。例如,在冶金连铸机的辊道控制中,该模块通过每秒2000次的采样频率,实现了铸坯拉速的毫米级同步,显著降低了表面裂纹缺陷率。其冗余设计支持双通道热备切换,即便在化工反应釜的剧烈振动环境下,也能维持99.99%的持续运行可靠性。这种将控制精度与工业级可靠性结合的特性,使其成为极端工况下传动系统升级的首选。为实现上述高精度控制性能,216NG62A HESG441634R1控制板采用了多层级技术架构。其硬件核心搭载了ABB专利的DSP+FPGA双处理器架构,其中DSP芯片负责实时运算电机控制算法,FPGA则并行处理多路传感器信号,这种分工设计将指令响应延迟压缩至50微秒以内。在软件层面,控制板内置了自适应PID参数整定系统,能根据负载惯量变化自动调整控制参数——某氯碱化工企业反馈,在电解槽传动系统改造中,该功能使槽电压波动幅度降低了72%。此外,板载的16位高分辨率ADC模块配合温度补偿电路,确保了电流检测精度达到0.05%,这对冶金轧机主传动系统的张力控制至关重要。值得关注的是其创新的故障预诊断机制,通过实时监测功率器件结温与绝缘电阻,可提前200小时预警电容老化问题,这一特性在云南某铜冶炼厂的连续运行中成功避免了三次非计划停机。在化工行业的实际应用中,216NG62A HESG441634R1控制板展现出卓越的环境适应性与工艺优化能力。某大型石化企业在乙烯裂解装置改造中,采用该控制板驱动循环氢压缩机,其抗电磁干扰设计有效解决了变频器与DCS系统间的信号串扰问题,使压缩机喘振预警准确率提升至98%。更值得关注的是在聚合反应釜的搅拌控制场景,通过板载的谐波抑制算法,成功消除了传统控制导致的3次、5次谐波畸变,某聚丙烯生产线因此年节约电能消耗达47万度。冶金领域则更凸显其动态响应优势,在山东某特钢厂的连铸机二次冷却区,控制板的多电机同步功能使扇形段辊速同步误差控制在±0.05mm/s,铸坯表面温度均匀性改善后,后续轧制工序的成材率提高了2.3个百分点。这些案例印证了该产品在复杂工艺链中的价值——不仅提升单机性能,更能优化整体生产能效。面向工业4.0的智能化转型趋势,216NG62A HESG441634R1控制板正通过开放接口与数字孪生技术的深度融合,重新定义高精度控制的边界。该产品已全面支持OPC UA和EtherCAT协议,可与MES系统实现毫秒级数据交互,为某跨国化工集团构建的预测性维护平台提供了关键数据源——通过分析控制板上传的振动频谱与电流波形,其离心机轴承故障识别准确率较传统方式提升40%。在冶金领域,ABB最新推出的数字孪生套件可将该控制板的实时参数映射到虚拟模型,宝钢某热轧线利用此功能,在投产前就完成了轧机刚度与传动参数的协同优化,使调试周期缩短60%。这种从硬件控制到软件赋能的跨越,标志着传动系统正从执行单元升级为智能决策节点,其产生的工艺数据将成为未来工厂优化生产节拍、降低能耗的黄金标准。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!