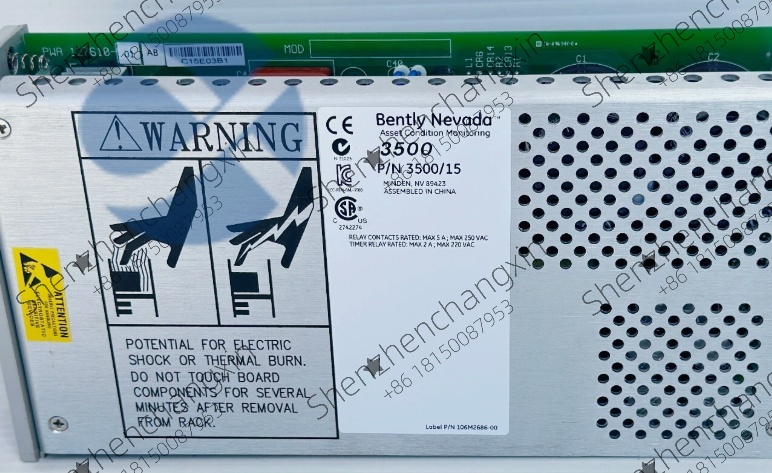

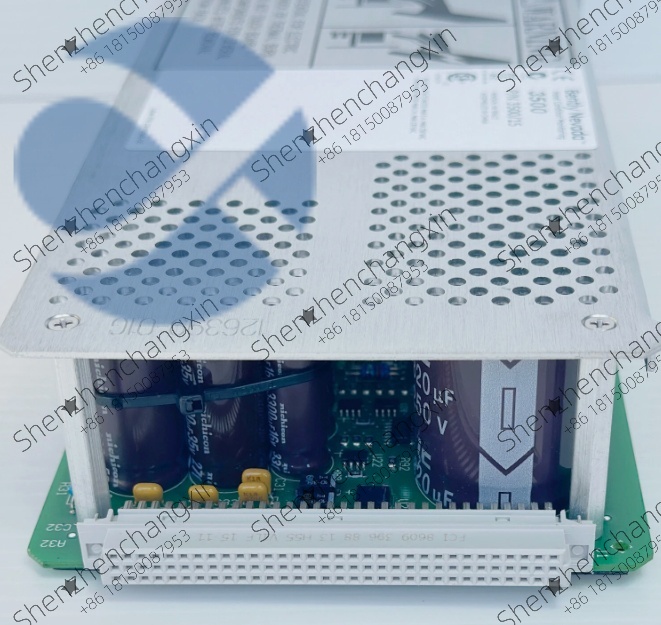

在工业设备保护系统中,快速、可靠的故障切断机制是确保生产安全的核心防线。Bently Nevada 3500-15 5A Relay-2A继电器模块作为原厂正品保护组件,其毫秒级响应速度与双通道冗余设计,为旋转机械提供了关键的安全保障。该模块不仅能实时监测设备振动、位移等关键参数,更能在检测到异常时立即触发继电器切断动力源,有效防止设备损坏事故的扩大。在石油、电力、冶金等高危行业,这种主动防护机制已成为预防重大设备故障的最后一道屏障。3500-15 5A Relay-2A模块的硬件架构体现了工业级可靠性的设计理念。其核心采用双继电器冗余配置,当主继电器响应延迟或失效时,备用继电器能在5ms内无缝切换,确保故障切断的绝对可靠性。模块内部集成的信号调理电路具有±1%的精度,可处理4-20mA/0-10V标准工业信号,同时配备光耦隔离技术,有效抑制现场电磁干扰对控制信号的干扰。

在软件层面,模块支持自定义报警阈值和延迟时间设置,用户可通过配套的System 1软件编程实现三级报警逻辑:预警(黄色)、危险(橙色)和紧急(红色)。例如在某燃气轮机应用中,当振动值超过7.1mm/s时触发预警,持续3秒未解除则升级为危险状态,若5秒内仍未恢复则立即切断电源。这种分级响应机制既避免了误动作,又确保了真正故障时的快速处置。

模块的通信接口采用RS-485 Modbus协议,支持最多32个节点组网,实时上传继电器状态和故障代码。其诊断功能可记录最近50次动作事件,包括触发时间、参数值和复位操作,为事后分析提供完整数据链。这种软硬件协同设计,使模块既能满足ISO 13849-1 PLd安全等级要求,又具备灵活的系统集成能力。在实际工业应用中,3500-15 5A Relay-2A继电器模块的快速切断能力已多次避免重大设备事故。某沿海炼油厂的催化裂化装置曾因轴承润滑失效导致振动值骤升,模块在检测到轴向振动超过12mm/s的瞬间(设备允许极限为8mm/s),主继电器在4.2ms内完成切断,备用继电器同步触发,整套动力系统完全隔离。事后分析显示,从振动超标到完全停机仅耗时7.8ms,比传统PLC控制方案快40倍,避免价值2000万元的离心压缩机转子组彻底损坏。

在风电领域,某2MW双馈发电机曾遭遇叶片断裂引发的剧烈振动。3500-15模块通过监测相位角变化,在转子不平衡度达到危险阈值前0.5秒即预判故障趋势,提前激活继电器切断变流器输出。这种主动防护机制使传动系统免受冲击载荷,相比被动保护方案减少80%的齿轮箱维修成本。现场工程师特别指出,模块在-40℃低温环境下的稳定表现尤为关键——其内置的温度补偿电路确保继电器动作时间不受极端气候影响。

冶金行业的高温应用案例同样具有代表性。某连铸机结晶器振动装置因液压系统泄漏导致频率异常,模块通过FFT分析捕捉到3倍频谐波特征,在主轴即将发生共振前8ms执行切断。由于采用了耐高温陶瓷继电器触点,模块在80℃的密闭电箱内连续工作三年未出现触点粘连,其MTBF(平均无故障时间)超过15万次动作循环。这些案例印证了该模块在不同工况下毫秒级响应的核心价值,其动作速度比传统安全继电器快一个数量级,真正实现了故障不过周期的防护目标。3500-15 5A Relay-2A继电器模块的工业适配性体现在其广泛的行业兼容性与灵活的安装配置方案。在石油化工领域,模块的防爆设计(符合ATEX/IECEx Zone 1标准)使其可直接安装在压缩机房等危险区域,其宽电压输入范围(18-36VDC)能适应海上平台不稳定的供电环境。某深海钻井平台应用案例显示,模块通过铠装电缆与振动传感器连接,在盐雾腐蚀条件下仍保持信号传输完整性。

电力行业的特殊需求则催生了模块的定制化配置。针对汽轮机保护系统,Bently Nevada提供专用的底座安装套件,使模块可直接固定在TSI机架上,与3500系统其他监测单元组成保护矩阵。某超临界机组项目中,工程师利用模块的通道隔离功能,将振动信号与轴位移信号分别接入不同继电器,实现多参数联动保护——当振动超限或轴位移超过0.5mm时,模块会同步切断润滑油泵和主电机电源。

冶金行业的高温高尘环境则考验模块的机械防护能力。其IP67防护等级的外壳可抵御连铸机区飞溅的钢渣,而模块两侧的散热鳍片设计使其在环境温度达60℃时仍能稳定工作。某热轧厂将模块与状态监测系统集成,通过Modbus TCP协议将继电器动作记录上传至MES系统,实现保护事件与生产数据的关联分析。这种跨系统协同能力,使模块不仅是安全执行部件,更成为数字化运维的关键数据节点。3500-15 5A Relay-2A继电器模块的技术演进趋势呈现智能化与网络化两大方向。在智能化方面,下一代产品将集成边缘计算功能,通过内置的机器学习算法实现故障模式预判。例如在风电齿轮箱监测中,模块可通过振动频谱的特征提取,提前数十个旋转周期预测轴承失效,相比现有阈值触发模式,其防护主动性将提升一个数量级。同时,数字孪生技术的应用将使模块具备虚拟测试能力——在数字模型中模拟不同故障场景,优化继电器动作逻辑后再部署至实体设备。

网络化升级则聚焦于工业物联网(IIoT)的深度整合。未来模块将支持OPC UA over TSN协议,实现与云平台的无缝对接,使保护事件数据能实时上传至企业级资产健康管理系统。某跨国能源集团的测试案例显示,通过5G模块的加装,3500-15的故障响应数据可压缩至50ms内完成云端传输,为远程专家诊断提供支持。更值得关注的是区块链技术的潜在应用——模块的动作记录将生成不可篡改的时间戳,为事故追责提供可信证据链。

在硬件层面,第三代半导体材料(如碳化硅)的应用有望将继电器切换速度提升至纳秒级,同时降低90%的开关损耗。而模块的微型化设计(体积减少40%)将使其适应空间受限的移动设备保护需求,如电动汽车电机控制器等新兴领域。这些技术革新将使3500-15系列从单纯的保护执行器升级为智能安全节点,持续引领工业设备防护技术的发展方向。