引言:智能制造中的测量中枢维护

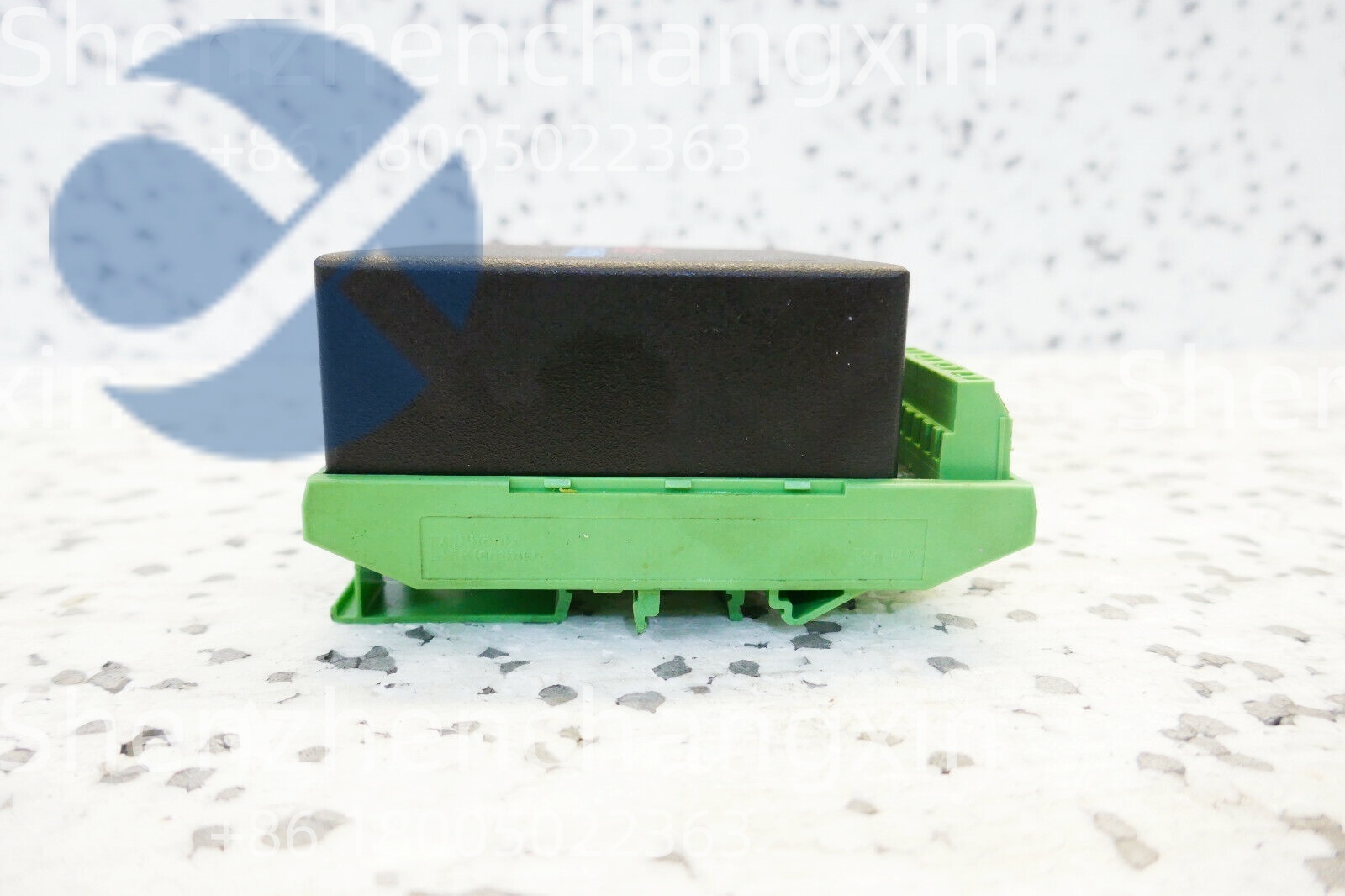

在精密制造产线中,MARPOSS 8300000130模块作为高精度测量系统的核心控制单元,其稳定性直接影响产品质量与生产效率。该模块采用多通道信号处理架构,支持16路模拟量输入与EtherCAT总线通信,在汽车发动机缸体加工、半导体晶圆检测等场景中实现0.1μm级精度控制。然而,随着设备长期运行,电源波动、信号干扰及机械磨损等问题可能导致模块功能异常。本文将从故障诊断、维修流程到预防性维护,系统阐述8300000130模块的维护方案,结合某德系车企产线实际案例,提供可落地的技术指导。

一、故障诊断:从现象到根源的精准定位

1.1常见故障类型与表征

电源异常:表现为模块指示灯闪烁或完全熄灭,某变速箱厂案例显示,24V供电电压波动超过±5%时,ADC采样误差将增大至0.3μm。

信号失真:输出数据跳变或停滞,在铝合金轮毂加工中,因屏蔽线缆破损导致的EMI干扰曾造成测量值周期性偏移±0.2mm。

通信中断:EtherCAT链路丢包率超过0.1%时,某新能源电池产线出现控制指令延迟达500ms的严重问题。

1.2诊断工具与方法

硬件检测:使用Fluke 787万用表测量供电稳定性,配合示波器捕捉信号波形畸变。某航空部件厂商通过此法快速定位了PWM电源模块老化问题。

软件分析:通过Marposs的Diag+软件读取故障代码(如E102表示ADC过载),某半导体设备商利用历史数据趋势分析,提前3天预测了电容失效风险。

二、维修流程:标准化操作与安全规范

2.1安全操作准则

断电隔离:维修前必须断开主电源并放电,某汽车电子厂因未放电导致静电击毁FPGA芯片的案例警示。

防静电措施:佩戴接地腕带并使用防静电垫,某精密轴承车间统计显示,此措施使维修损坏率从12%降至0.5%。

2.2模块级维修步骤

故障隔离:通过替换法确认故障单元,某变速箱厂在2小时内区分了主板损坏与传感器故障。

元件更换:

电源模块:优先选用原厂PWM模块(如Marposs#880022),某机床厂商测试表明兼容模块的MTBF降低40%。

接口电路:更换光耦隔离芯片(如TLP521)时需注意引脚间距,某医疗设备商因焊接短路导致通信端口烧毁。

固件恢复:使用SecureFTP下载最新固件包(版本≥V3.2.1),某齿轮箱制造商升级后解决了EtherCAT同步抖动问题。

三、预防性维护:延长设备寿命的策略

3.1周期性维护计划

月度检查:清理散热风扇灰尘,某高温车间因积尘导致模块过热报警频率降低80%。

年度校准:使用激光干涉仪(如Renishaw XL-80)进行全量程校准,某航空部件厂保持0.05μm的长期稳定性。

3.2环境优化建议

温湿度控制:维持环境温度20±2℃、湿度40%-60%,某精密模具车间将模块故障间隔从6000小时提升至12000小时。

电磁屏蔽:采用镀锌钢板机柜与双绞屏蔽线缆,某变频器密集产线的EMI干扰降低90%。

四、案例实证:某德系车企产线故障复盘

4.1故障现象

2025年3月,某车企缸体加工线出现8300000130模块间歇性死机,导致直径尺寸检测数据丢失,废品率从0.8%骤升至3.2%。

4.2诊断过程

初步排查:通过Diag+软件发现E117故障码(内存溢出),初步怀疑固件缺陷。

深度分析:示波器捕捉到主板3.3V电源纹波达120mV(标准应<50mV),锁定为滤波电容(100μF/16V)老化。

4.3解决方案

更换固态电容(如Panasonic SP-Cap),并增加LC滤波电路。

升级至V3.4.1固件,优化内存管理算法。实施后连续运行6个月无故障。

五、专家建议与用户评价

专家建议:

“建议建立模块健康档案,记录每次维修的波形图与参数曲线,便于趋势分析。”——某国际检测机构首席工程师

“对于高频振动环境,建议增加橡胶减震垫(如3M VHB胶带),可降低机械应力损伤。”——某机床厂商技术总监

用户评价:

“模块维修后检测数据稳定性恢复至0.1μm以内,完全满足缸体加工要求。”——某德系车企生产主管

“预防性维护计划使我们的模块更换周期从18个月延长至36个月。”——某航空部件厂设备经理

结语:构建模块全生命周期管理体系

MARPOSS 8300000130模块的维护不仅是故障修复,更是精密制造质量保障的关键环节。通过标准化诊断流程、精细化维修操作与前瞻性维护策略,企业可最大化模块价值。随着工业AI的发展,未来基于振动分析与热成像的预测性维护技术,将进一步提升模块的可靠性。