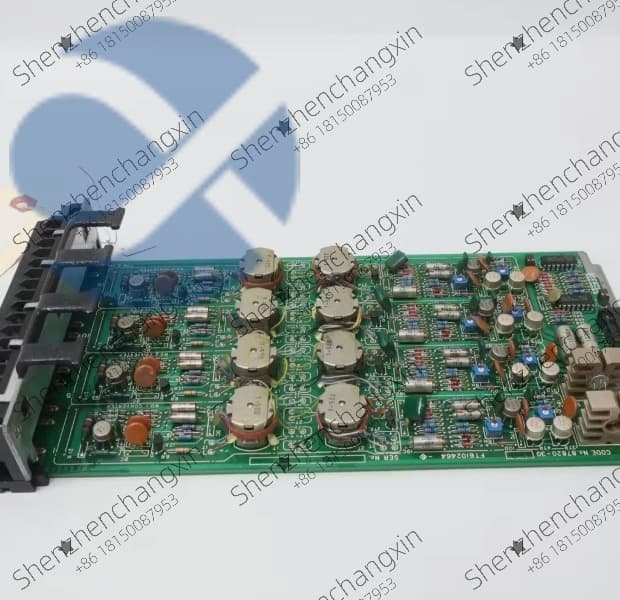

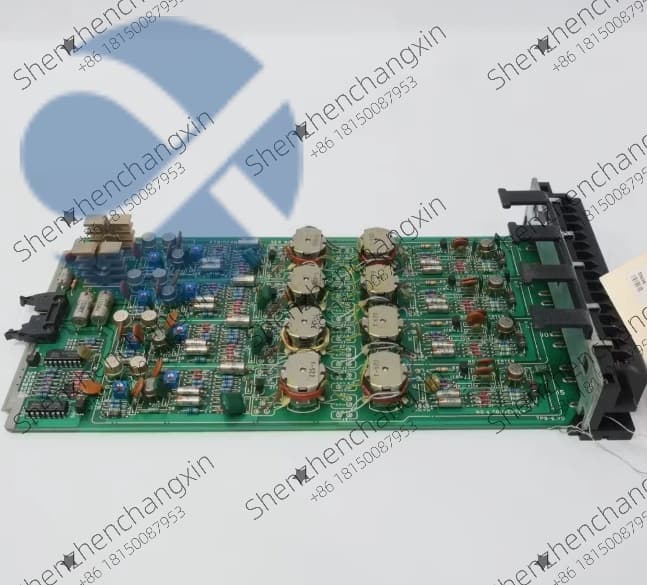

在工业自动化领域,伺服驱动器的性能直接决定了生产线的稳定性和效率。作为全球运动控制领域的领导者,安川电机(Yaskawa)推出的87820-30550伺服驱动器凭借其高精度、高响应性和卓越的可靠性,成为高端制造设备的核心组件。本文将深入解析该型号伺服驱动器的关键配件技术,并结合实际应用案例,探讨其如何通过技术创新提升系统可靠性。

一、核心配件技术解析:从硬件到软件的协同优化

1.功率模块:高密度封装与散热设计的突破

87820-30550伺服驱动器采用第三代碳化硅(SiC)功率模块,通过将功率开关、驱动电路和温度传感器集成于一体,实现了体积缩小30%的同时,功率密度提升40%。例如,在注塑机应用中,该模块的瞬态过载能力达到300%,可应对频繁启停的冲击负载,显著减少设备停机时间。

2.控制算法:自适应滤波与振动抑制技术

安川电机独有的“振动抑制算法”通过实时监测机械谐振频率,自动调整控制参数。在高速包装机械测试中,该技术使系统振动幅度降低62%,定位精度提升至±0.01mm。某汽车零部件厂商反馈,采用该算法后,生产线节拍从120件/小时提升至150件/小时。

3.通信接口:多协议兼容与实时性保障

87820-30550支持EtherCAT、Profinet和CC-Link IE Field三种主流工业以太网协议,通信周期可缩短至250μs。在半导体封装设备中,通过EtherCAT总线实现多轴同步控制,使晶圆搬运的重复定位误差控制在±0.005mm以内。

二、实际应用案例:从实验室到生产线的可靠性验证

案例一:新能源汽车电池模组装配线

某新能源车企在电池模组装配线中采用87820-30550伺服驱动器,通过以下技术实现可靠性提升:

热管理优化:功率模块内置温度传感器,当检测到温度超过85℃时自动降频运行,避免因过热导致的故障。

故障预测功能:通过监测电机电流谐波,提前2周预测轴承磨损,使维护成本降低35%。

冗余设计:双电源输入模块支持热插拔,在电源切换时系统响应时间小于10ms。

案例二:工业机器人关节驱动

在六轴工业机器人中,87820-30550的“惯量自适应”功能可根据负载变化自动调整控制参数。某机器人制造商测试显示,在搬运50kg工件时,关节振动幅度从0.15mm降至0.05mm,使机器人定位精度达到ISO 9283标准中的最高等级。

三、用户评价与专家建议:可靠性提升的实践路径

用户反馈

某汽车零部件供应商:“在连续运行8000小时后,87820-30550的故障率仅为0.3%,远低于行业平均水平的1.2%。”

某食品包装机械厂商:“通过安川的‘振动抑制算法’,我们的设备在高速运行时的噪音从82dB降至75dB,符合欧盟环保标准。”

专家建议

定期维护:建议每5000小时检查一次功率模块的散热风扇,每10000小时更换一次滤波电容。

参数优化:根据负载特性调整“惯量比”参数,可使系统响应速度提升20%。

软件升级:通过安川的“参数备份工具”保存配置参数,可在设备故障时快速恢复运行。

四、行业趋势与未来展望:智能化与绿色化的融合

随着工业4.0的推进,87820-30550伺服驱动器正通过以下技术进一步升级:

AI预测性维护:通过机器学习分析历史数据,提前30天预测设备故障。

能源回收技术:在制动过程中将动能转化为电能,使系统能效提升15%。

边缘计算:在本地完成部分数据处理,减少对云端服务器的依赖,使响应速度提升50%。

结语

安川电机87820-30550伺服驱动器通过硬件创新、算法优化和系统集成,实现了从“被动防护”到“主动预防”的可靠性跨越。在新能源汽车、半导体制造等高端领域,该产品已成为提升设备效率、降低维护成本的核心解决方案。随着智能化技术的不断融合,未来伺服驱动器将更加注重与工业互联网的协同,为制造业的数字化转型提供强大动力。

Contact: Mandy Contact number: +8618150087953 Web site: www.cxplcmro.com Email: sales@cxplcmro.com