HONEYWELL FTA-T-02工业4.0智能采集单元:智能制造的核心引擎

在工业4.0浪潮席卷全球的背景下,智能制造正逐步重构传统制造业的底层逻辑。作为工业物联网(IIoT)的关键节点,智能采集单元通过实时数据采集与边缘计算能力,成为连接物理世界与数字世界的桥梁。霍尼韦尔(Honeywell)推出的FTA-T-02工业4.0智能采集单元,凭借其高精度、高可靠性和安全可信的架构设计,正在为制造业数字化转型提供核心支撑。

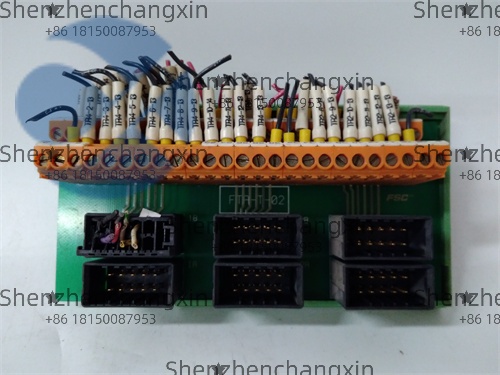

一、技术架构:多子系统协同的智能中枢

FTA-T-02采用模块化设计理念,由核心处理子系统、输入输出子系统、通讯子系统及安全防护子系统构成。其创新性在于将可信计算技术深度嵌入系统架构,通过安全防护子系统的实时监控,确保应用层、操作系统及硬件参数的全程可追溯。

核心处理子系统

搭载工业级多核处理器,支持多线程并行处理,可同时管理数百个数据采集点。通过自适应采集算法,系统能动态调整数据采集周期,在网络波动或CPU负载变化时自动优化资源分配,确保数据采集的实时性与完整性。

安全防护子系统

集成可信计算节点架构,包含计算部件与防护部件。防护部件通过实时获取核心处理子系统的输出数据(包括应用数据、操作数据及硬件参数),生成可信防护日志。这种设计有效解决了传统工业采集控制器安全防护薄弱的问题,为关键基础设施提供内生安全能力。

通讯子系统

支持OPC UA、Modbus TCP、Profinet等主流工业协议,具备多协议兼容能力。通过边缘计算网关,可实现本地数据预处理与云端协同,显著降低网络带宽需求,提升系统响应速度。

二、核心功能:从数据采集到智能决策的闭环

FTA-T-02的智能化体现在其全流程数据处理能力上:

高精度数据采集

采用24位高精度ADC模块,支持模拟量输入/输出、数字量输入/输出及温度信号采集。在造纸行业应用中,其薄膜测厚仪可实现0.01mm的测量精度,确保纸张厚度的均匀性控制。

实时数据分析

内置边缘计算引擎,支持数据滤波、异常检测及趋势预测。在某汽车零部件工厂案例中,系统通过振动频谱分析,提前72小时预测轴承故障,避免非计划停机损失达300万元/年。

自适应控制策略

结合PID控制算法与模糊逻辑,实现生产参数的动态优化。在化工行业反应釜温度控制场景中,系统将温度波动范围从±2℃缩小至±0.5℃,显著提升产品合格率。

三、行业应用:赋能制造业转型升级

FTA-T-02已成功应用于多个工业领域,其价值体现在:

离散制造领域

在电子装配生产线中,系统通过视觉检测与MES系统集成,实现缺陷产品的自动分拣。某手机制造商应用后,产品不良率从1.2%降至0.3%,年节约质量成本超2000万元。

流程工业领域

在石油炼化装置中,FTA-T-02与DCS系统深度集成,实时监控催化剂活性变化。通过预测性维护模型,将催化剂更换周期从12个月延长至18个月,单套装置年增效达500万元。

新能源领域

在光伏组件生产线上,系统通过红外热成像与电性能参数关联分析,识别电池片隐裂缺陷。某光伏企业应用后,组件功率衰减率降低40%,产品质保期延长至25年。

四、用户评价:实战验证的可靠性

某钢铁集团设备部长评价道:“FTA-T-02在连铸机振动监测中的表现超出预期,其抗电磁干扰能力在高温高湿环境下仍能保持99.8%的数据采集成功率,为设备健康管理提供了可靠依据。”

德国工业4.0专家Dr.Schmidt指出:“霍尼韦尔将可信计算技术引入工业采集单元,解决了IIoT设备的安全可信难题,为工业数据资产保护提供了创新方案。”

五、未来展望:持续进化的智能生态

随着5G+TSN技术的成熟,FTA-T-02将支持微秒级实时通信,满足工业机器人协同控制等严苛场景需求。霍尼韦尔正在研发的AI推理引擎,将使设备具备自主决策能力,进一步推动制造系统向“自感知、自决策、自执行”的智能体演进。

作为工业4.0时代的智能感知终端,HONEYWELL FTA-T-02通过技术创新与行业深耕,正持续为制造业注入数字化动能。其价值不仅体现在生产效率的提升,更在于构建了从数据采集到知识沉淀的完整闭环,为智能制造奠定了坚实的数据基础。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!