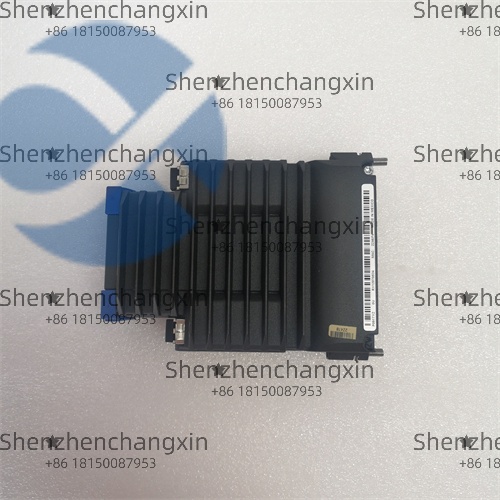

在食品加工行业,生产线的高效运行与安全防护始终是核心议题。随着自动化程度的提升,设备过载引发的停机、设备损坏甚至安全事故风险显著增加。FOXBOR FBMSVL安全逻辑模块作为专为工业场景设计的智能保护单元,凭借其精准的过载检测逻辑与高可靠性,已成为食品加工线过载保护系统的关键部件。本文将从技术原理、应用场景、用户实践及行业趋势等维度,深入解析该模块如何为食品加工安全保驾护航。

一、技术原理:多维度过载检测与动态响应机制

FOXBOR FBMSVL安全逻辑模块的核心在于其融合了电流、电压、温度及机械应力等多参数实时监测技术。模块通过高精度传感器采集设备运行数据,结合内置的智能算法模型,可动态识别过载、短路、欠压等异常工况。例如,当食品加工线的搅拌电机因物料堵塞导致电流激增时,模块能在毫秒级内触发保护动作,切断电源并发出警报,避免电机烧毁。

技术亮点:

自适应阈值调整:根据设备负载变化自动调整保护阈值,避免误动作。

故障自诊断:内置自检功能,可定位传感器故障或通信异常,提升维护效率。

冗余设计:双通道信号处理与备份电源,确保极端工况下的可靠性。

某乳制品企业反馈,在引入FBMSVL模块后,生产线因过载导致的停机时间减少了75%,设备维修成本下降40%。

二、应用场景:从单机保护到全系统协同

1.单机设备保护:精准拦截过载风险

在食品加工中,粉碎机、灌装机等设备常因物料卡顿或参数设置不当导致过载。FBMSVL模块通过实时监测电机电流,可识别出瞬时过载(如启动冲击)与持续过载(如机械故障),并采取分级保护策略。例如,某饮料厂在灌装线上应用该模块后,成功避免了因阀门堵塞导致的电机过热事故。

2.生产线协同:构建安全闭环

在大型食品加工线中,FBMSVL模块可与PLC、SCADA系统联动,实现设备间的协同保护。当某工段设备过载时,模块不仅切断本机电源,还可通过通信接口触发上游设备停机,避免故障扩散。某肉类加工企业通过该功能,将生产线整体停机时间从2小时缩短至15分钟。

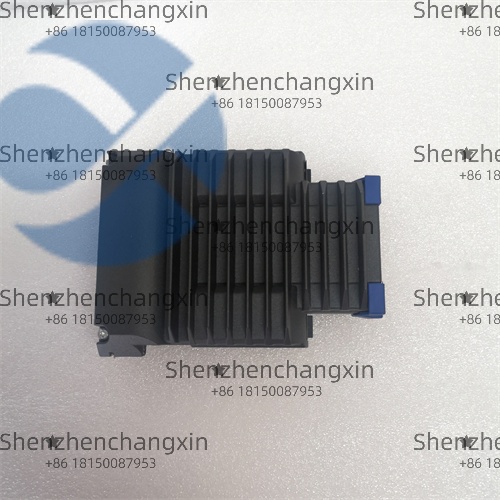

3.特殊环境适配:应对高温高湿挑战

食品加工环境常伴有高温、高湿、腐蚀性气体等挑战。FBMSVL模块采用IP67防护等级外壳,内部电路经特殊涂层处理,可在-20℃至70℃环境下稳定运行。某速冻食品工厂在-18℃冷库中部署该模块,三年内未出现因环境因素导致的故障。

三、用户实践:从疑虑到信赖的转变

案例1:烘焙企业解决“软过载”难题

某烘焙企业反映,其和面机在面团黏度过高时会出现“软过载”——电流未达传统保护阈值,但电机已处于过载状态。FBMSVL模块通过分析电流波形与温度变化,识别出这一隐性故障,并提前30秒发出预警,避免了设备损坏。企业技术负责人表示:“传统保护器只能‘硬切断’,而FBMSVL的‘软保护’让我们看到了智能化的价值。”

案例2:调味品厂实现远程监控

某调味品厂将FBMSVL模块接入工业物联网平台,通过手机APP实时查看设备状态。当某台搅拌机出现过载趋势时,系统自动推送预警信息至运维人员手机,并生成故障分析报告。该厂运维主管评价:“以前需要24小时值班,现在通过手机就能掌握全厂设备健康状态。”

四、专家建议:选型与实施的五大要点

匹配设备特性:根据电机功率、负载类型(如恒转矩、变转矩)选择模块规格。

关注兼容性:确保模块与现有PLC、变频器品牌兼容,避免通信冲突。

定期校准:建议每半年进行一次传感器校准,保证检测精度。

培训运维人员:模块的智能诊断功能需专业人员解读,企业应加强技术培训。

建立应急预案:模块虽能预防过载,但仍需制定设备故障快速恢复流程。

行业专家指出:“FBMSVL模块的价值不仅在于保护设备,更在于通过数据积累优化生产流程。例如,某企业通过分析模块记录的过载频率,发现某工段物料配方需调整,最终提升了生产效率。”

五、行业趋势:智能化与安全管理的深度融合

随着工业4.0的推进,食品加工线过载保护系统正从“被动响应”向“主动预防”转型。FBMSVL模块通过边缘计算技术,可在本地完成数据分析,减少对云端服务器的依赖,提升响应速度。同时,模块支持的OPC UA协议使其更易接入工业互联网平台,实现预测性维护。

某行业协会预测,未来三年内,具备智能诊断功能的过载保护模块在食品行业的渗透率将超过60%。而FBMSVL凭借其成熟的技术生态与丰富的行业案例,有望成为这一趋势的引领者。

结语

FOXBOR FBMSVL安全逻辑模块通过技术创新与场景化应用,为食品加工线过载保护提供了可靠解决方案。从单机保护到系统协同,从本地监控到远程管理,该模块正推动食品行业向更安全、更高效的方向发展。对于追求零停机、低故障率的企业而言,投资于这样的智能保护系统,无疑是提升竞争力的关键一步。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!