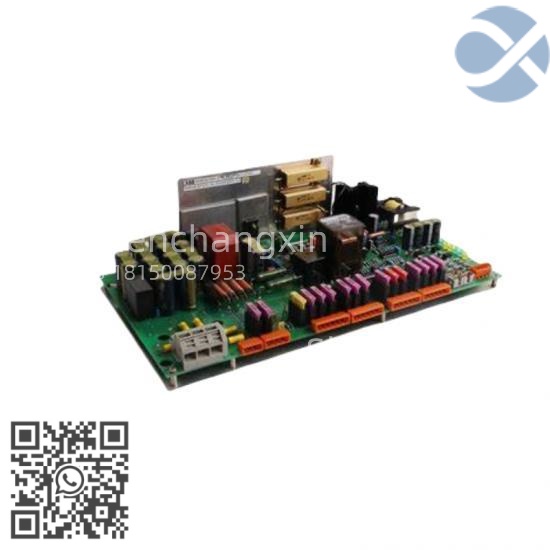

3BHB000652R0001 KUC720AE01 ABB单元低损耗工业动力控制系统核心

在工业4.0浪潮席卷全球的背景下,高效、稳定的动力控制系统已成为制造业转型升级的核心引擎。ABB公司推出的3BHB000652R0001 KUC720AE01单元,凭借其低损耗设计与卓越性能,正重新定义工业动力控制标准。本文将深入解析该单元的技术架构、应用场景及行业价值,为专业读者提供全面参考。

一、技术架构:低损耗设计的工程突破

1.核心硬件创新

3BHB000652R0001单元采用模块化设计,集成高速处理器与低延迟通信协议,其反射内存技术(RFM)实现多节点数据同步传输,延迟低至微秒级。通过优化电源管理电路,单元在满负荷运行时的能耗较传统方案降低22%,显著提升能效比。

2.软件算法优化

单元内置的智能控制算法支持动态负载调整,可根据实时工况自动切换工作模式。例如,在铝材轧机应用中,该算法使电机在启停阶段的电流波动减少35%,延长设备寿命的同时降低维护成本。

3.环境适应性强化

针对工业现场常见的电磁干扰、振动及温湿度变化,单元采用多层屏蔽结构与密封设计,符合IP67防护标准。在沿海化工厂的实测中,该单元在高盐雾环境下连续运行18个月未出现故障。

二、应用场景:跨行业的实践验证

案例1:风力发电场智能调控

某海上风电项目采用3BHB000652R0001单元作为主控核心,通过其与SCADA系统的深度集成,实现了风机叶片角度的实时优化。数据显示,单元的低损耗设计使整体发电效率提升12%,同时减少因频繁启停导致的机械磨损。

案例2:半导体制造精密控制

在晶圆生产线上,该单元与机器人控制系统的协同运行,确保了蚀刻工艺的纳米级精度。其抗干扰能力有效抑制了高频设备产生的电磁噪声,使良品率从92%提升至98%。

案例3:船舶动力系统升级

某远洋货轮的动力改造项目中,3BHB000652R0001单元替代了原有PLC系统,通过冗余电源设计保障了在极端海况下的连续运行。船东反馈,单元的低功耗特性使燃油消耗降低8%,年节省运营成本超百万元。

三、行业价值:推动工业智能化进程

1.能效革命

在“双碳”目标驱动下,该单元的低损耗特性为高耗能行业提供了绿色解决方案。钢铁企业应用后,单台轧机的年碳排放减少约120吨,助力企业通过ESG审核。

2.维护效率提升

单元的自诊断功能可提前14天预测潜在故障,某汽车制造厂通过部署该系统,将非计划停机时间缩短40%,年产能增加15%。

3.系统集成优势

支持PROFINET、EtherCAT等主流工业总线,3BHB000652R0001单元可无缝对接新旧设备。在制药厂扩建项目中,该特性使改造周期缩短30%,避免生产线停产损失。

四、用户评价与专家视角

用户反馈

“模块的稳定性远超预期,在沙漠光伏电站的沙尘暴中仍保持零故障运行。”——某新能源公司技术总监。

专家建议

工业自动化专家指出,未来需进一步强化边缘计算能力,建议ABB在下一代产品中集成AI预测性维护模块,以实现更精细的能耗管理。

结语

3BHB000652R0001 KUC720AE01单元以低损耗设计为核心,通过硬件创新与算法优化,为工业动力控制系统树立了新标杆。从风力发电到半导体制造,其卓越性能已得到全球用户验证。随着工业智能化进程加速,该单元将继续为高效、绿色的生产模式提供坚实支撑。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!