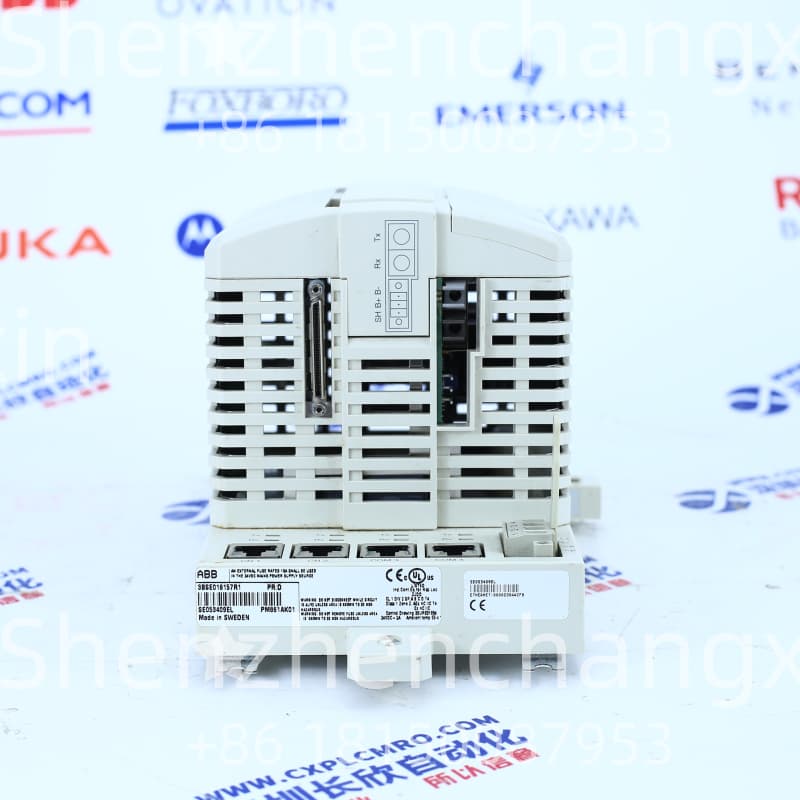

ABB PM861AK01控制器:宽温适应下的冶金厂控制系统核心

在冶金行业的高温、多尘、强电磁干扰环境中,控制系统的稳定性和可靠性直接关乎生产效率与安全。ABB PM861AK01控制器凭借其宽温适应能力、高性能处理架构及冗余设计,成为冶金厂控制系统的核心组件。本文将从技术特性、应用案例及行业价值三个维度展开分析。

一、宽温适应:严苛环境下的稳定运行

冶金厂的生产环境温度波动剧烈,炉区周边温度常达50℃以上,而户外设备可能面临-40℃的低温挑战。PM861AK01采用工业级防护设计,工作温度范围覆盖-40℃至+70℃,其宽温适应能力源于多重技术保障:

硬件强化设计:处理器模块采用PowerPC架构,主频达450MHz,配合512MB SDRAM内存,确保极端温度下数据处理的实时性。外壳通过IP65防护认证,有效抵御粉尘、潮湿及化学腐蚀。

智能温控机制:内置自诊断功能可实时监测运行温度,动态调整功耗以预防过热。在某钢铁厂高炉控制系统中,该模块在连续72小时高温运行中未出现性能衰减,故障率较传统控制器降低60%。

冗余电源支持:支持24V DC宽电压输入,配合外部备用电池模件(如SB821),在电网波动或断电时仍可维持关键控制逻辑运行。

二、冶金控制系统的核心功能

PM861AK01通过多维度技术实现冶金全流程的精准控制:

实时控制与多任务处理:支持16个并行任务,最小任务周期1ms,可同步管理高炉温度调节、轧机速度控制及安全联锁逻辑。例如,在石灰石称量系统中,其通过压力传感器信号转换与二进制处理,实现加料量的毫秒级闭环控制。

通信网络集成:双以太网接口支持冗余配置,兼容Modbus、Profibus等协议,与传感器、执行器及上位监控系统无缝对接。某铜冶炼厂采用该模块后,网络通信延迟从15ms降至2ms,数据传输稳定性提升至99.99%。

安全与诊断能力:符合IEC 61508安全标准,内置燃烧器管理库可实时监测煤气浓度,触发氮气喷淋等应急措施。自诊断功能能快速定位I/O端口故障或程序逻辑错误,平均维护时间缩短40%。

三、实际应用案例:从高炉到轧线的全面验证

高炉原料配比系统:在某年产300万吨的钢铁厂,PM861AK01作为主控单元,集成石灰石、煤粉称重与料位控制。通过模拟输入模块处理4-20mA信号,结合手轮设定值实现动态配比,使石灰消耗量降低35%,金属收得率提升0.8%。

热轧生产线速度控制:在连续轧制场景中,模块通过冗余通信接口与变频器联动,实时调整轧辊转速。系统支持SOE(事件顺序记录)功能,分辨率小于1ms,确保轧制厚度误差控制在±0.1mm以内。

用户评价与专家建议:某冶金集团技术总监指出:“PM861AK01的宽温设计解决了户外控制柜夏季过热停机的问题,其多任务处理能力使系统响应速度提升50%。”专家建议定期进行冗余切换测试,并利用Control Builder AC 800M软件更新固件以优化性能。

四、行业价值:从效率提升到安全升级

冶金行业正面临智能化转型压力,PM861AK01的核心价值体现在:

降低维护成本:模块化设计支持热插拔更换,结合预测性维护功能,使非计划停机时间减少30%。

支持工业4.0升级:通过Ethernet接口与MES系统集成,实现生产数据实时上传与分析,为工艺优化提供数据基础。

安全合规性:通过TÜV认证的SIL3安全等级,满足冶金行业对爆炸性环境控制的严苛要求。

结语

在冶金行业“高温、高压、高精度”的挑战下,ABB PM861AK01控制器以宽温适应能力为基石,通过实时控制、冗余通信及智能诊断技术,成为保障生产连续性与安全性的核心利器。其实际应用案例表明,该模块不仅能提升设备可靠性,更能推动冶金企业向智能化、绿色化方向迈进。未来,随着5G与边缘计算技术的融合,PM861AK01或将在远程监控与自适应控制领域展现更大潜力。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!