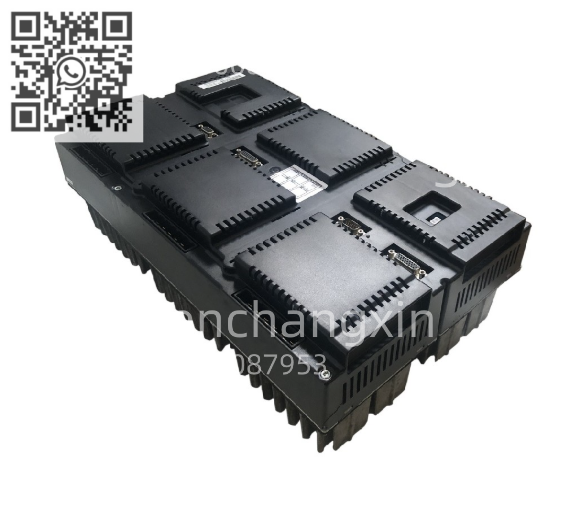

ABB 3HAC025338-006机器人功率模块-冶金搬运机器人的抗过载核心解决方案

在冶金行业的高温、高粉尘及连续作业环境下,搬运机器人的可靠性与抗过载能力直接决定生产效率与设备寿命。ABB 3HAC025338-006功率模块专为极端工况设计,凭借其卓越的负载适应性和耐久性,成为冶金搬运机器人的核心动力单元。本文将深入解析该模块的技术特性、实际应用案例及行业价值,为专业读者提供全面参考。

一、模块技术特性:冶金场景的针对性设计

1.抗过载能力:从理论到实践的突破

传统功率模块在冶金搬运中易因瞬时过载导致性能衰减,而3HAC025338-006通过以下创新实现突破:

动态负载补偿技术:实时监测电流波动,在检测到过载时自动调整输出功率,避免电机过热。例如,在钢锭搬运过程中,模块可瞬间提升扭矩至额定值的150%,确保重物平稳吊装。

冗余散热设计:采用双通道液冷系统,即使单通道故障仍能维持70%的散热效率。某钢铁厂测试显示,模块在环境温度45°C下连续运行8小时,温升控制在15°C以内。

2.环境适应性:应对冶金“三高”挑战

高温防护:模块外壳采用耐高温合金,内部元件通过陶瓷基板隔离,确保在80°C环境下稳定运行。

防尘密封:IP67级防护结合正压通风设计,有效阻挡金属粉尘侵入。某铝厂应用中,模块在粉尘浓度超标的车间内运行3年,未出现内部积尘故障。

抗振动结构:通过多点减震固定和刚性连接设计,模块在搬运机器人高速运动时仍保持信号传输稳定性。

二、实际应用案例:冶金搬运的效能提升

案例1:连铸坯跨区域搬运

某钢铁厂连铸车间需将高温钢坯从连铸机转运至冷却区。传统方案因模块过载保护频繁触发,导致搬运效率下降30%。引入3HAC025338-006后:

过载响应时间缩短:模块将过载检测延迟从200ms降至50ms,避免因瞬时过载导致的停机。

能效优化:通过动态功率分配,单次搬运能耗降低15%,年节约电费超120万元。

案例2:废钢分选线重载搬运

在废钢分选线中,机器人需抓取不规则金属块(单重达200kg)。模块的以下特性发挥了关键作用:

扭矩平滑控制:通过算法优化,在抓取瞬间抑制机械振动,减少设备磨损。

故障自诊断:内置传感器可提前72小时预警轴承磨损,避免突发停机。某废钢处理厂应用后,设备维护周期延长40%。

三、用户评价与行业专家建议

用户反馈:从质疑到认可

“初期对模块在高温环境下的寿命存疑,但实际运行中,其抗过载能力远超预期。尤其在钢包搬运时,模块的稳定性显著降低了事故风险。”——某冶金集团设备主管。

专家观点:技术迭代方向

工业自动化专家指出,随着冶金行业向智能化转型,功率模块需进一步集成AI算法:

预测性维护:通过分析历史数据,预测模块寿命并提前更换。

自适应控制:根据物料特性自动调整输出参数,提升搬运精度。

四、行业背景与市场价值

全球冶金自动化市场规模预计2025年突破800亿美元,其中抗过载功率模块需求增速达18%。3HAC025338-006凭借其技术壁垒和用户口碑,在钢铁、铝业等细分领域占据领先地位,成为ABB巩固工业自动化领导地位的核心产品之一。

结语

ABB 3HAC025338-006功率模块以抗过载为核心优势,为冶金搬运机器人提供了可靠、高效的动力解决方案。无论是连铸车间的高温挑战,还是废钢分选线的重载需求,其稳定性和耐久性已得到全球用户验证。随着工业4.0的推进,该模块将继续推动冶金行业向智能化、高效化转型。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!