在工业自动化领域,老旧PLC系统面临性能瓶颈、维护成本高及技术兼容性差等挑战,成为企业数字化转型的掣肘。作为ABB AC800M系列的高性能PLC,PM802F凭借其卓越的实时处理能力、冗余设计及开放式通信架构,正成为工业控制升级的理想选择。本文将从技术特性、应用场景及升级效益等维度,解析其如何助力企业实现高效、可靠的自动化转型。

一、老旧PLC的痛点与升级必要性

传统PLC系统普遍存在以下问题:

硬件老化:机械触点易磨损,导致系统可靠性下降,故障率逐年攀升。

扩展性不足:接口类型单一,难以支持现代工业网络的集成需求。

维护成本高:备件停产率高,技术人员需依赖经验排查故障,效率低下。

例如,某汽车制造厂因使用20年前的老旧PLC,导致生产线频繁停机,年损失超百万元。此类案例凸显了升级的紧迫性。

二、ABB PM802F的核心技术优势

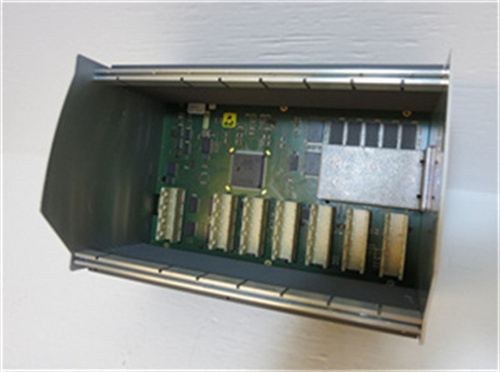

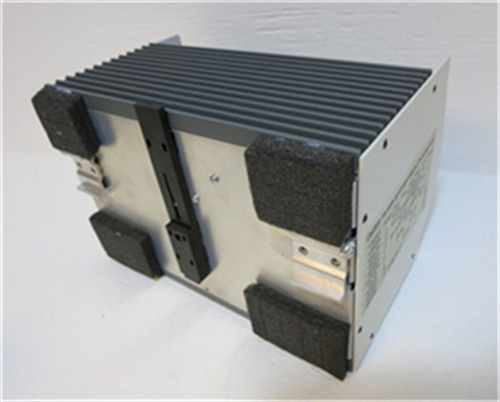

1.高性能硬件架构

PM802F采用32位处理器,指令处理速度达0.1ms/千条,程序内存扩展至16MB Flash,支持SD卡存储(最大32GB),可承载复杂控制逻辑。其主存储器具备错误检测与修正能力(EDC单元),确保数据完整性,尤其适用于高精度加工场景。

2.冗余通信与网络集成

双网冗余设计:通过冗余模块实现通信链路自动切换,提升系统可用性。

多协议支持:集成Modbus TCP、OPC UA及Profibus DP等协议,无缝对接MES、SCADA系统。某化工厂采用该方案后,数据传输延迟从500ms降至50ms,生产效率提升15%。

3.易用性与兼容性

模块化设计:6个扩展槽位支持DMA高速通信,简化硬件配置。

电池保持功能:主电源故障时,数据可快速恢复,避免生产中断。

三、典型应用场景与案例

1.制造业生产线升级

某家电企业将老旧PLC替换为PM802F后,实现了注塑机的智能控制:

实时监控:通过电流、电压参数动态调整工艺,良品率提升8%。

预测性维护:利用设备状态数据,提前更换磨损部件,年维护成本降低30%。

2.能源管理系统优化

在数据中心应用中,PM802F的电力监控功能可精确追踪能耗峰值,结合AI算法优化负载分配,使PUE(电能使用效率)从1.6降至1.3。用户反馈:“系统稳定性显著提升,远程运维效率提高50%。”

四、专家建议与实施要点

1.系统评估先行

改造前需全面分析现有控制逻辑,识别I/O信号及设备状态,避免“硬改”导致兼容性问题。例如,某钢铁厂因未评估变频器参数,导致升级后电机频繁过载。

2.分阶段实施策略

试点验证:在非核心产线部署PM802F,测试程序稳定性。

全面推广:基于试点数据优化方案,逐步替换老旧设备。

3.安全与培训并重

安全防护:升级前需评估网络安全风险,部署防火墙及访问控制。

人员培训:针对操作人员开展编程与维护培训,确保系统高效运行。

五、结语:面向未来的工业控制解决方案

ABB PM802F以高性能、高可靠性及开放生态,为老旧PLC升级提供了“一站式”解决方案。从制造业到能源领域,其实际应用验证了在提升效率、降低成本方面的显著价值。随着工业4.0的深化,选择PM802F不仅是技术迭代,更是企业迈向智能化、可持续化的关键一步。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!