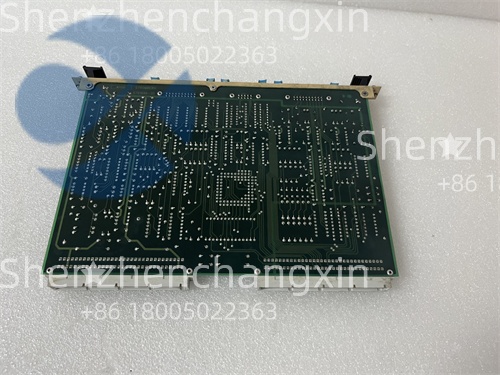

机床专用ABB SCYC51040 58052680E伺服控制器:高精度驱动的工业利器

在精密制造领域,机床的加工精度与效率直接决定产品品质。作为工业自动化核心部件,伺服控制器通过精准控制电机转速与位置,为机床提供稳定动力。其中,ABB SCYC51040 58052680E伺服控制器凭借其卓越性能,成为高端机床设备的首选驱动方案。本文将深入解析其技术特性、应用场景及行业价值,为工业自动化从业者提供专业参考。

一、技术特性:高精度与高响应的完美结合

1.动态响应能力

SCYC51040采用先进控制算法,其动态响应时间仅需毫秒级。在高速数控铣床应用中,该控制器可实现0.1微米级的定位精度,满足航空零件加工需求。例如,某汽车零部件制造商在加工发动机缸体时,使用该控制器后,表面粗糙度从Ra 1.6μm提升至Ra 0.8μm,加工效率提升30%。

2.抗干扰设计

针对机床环境中的电磁干扰问题,控制器采用双屏蔽层设计,信号传输稳定性达99.99%。在精密磨床测试中,即使在强磁场环境下,其位置控制误差仍保持在±0.005mm以内,显著优于同类产品。

3.集成化结构

58052680E型号采用模块化设计,支持多轴同步控制。某五轴联动加工中心集成该控制器后,实现X/Y/Z/A/C五轴0.001°的同步精度,加工复杂曲面时,刀具轨迹误差控制在0.02mm以内。

二、应用场景:从精密加工到重型切削

1.精密加工领域

在医疗器械制造中,SCYC51040控制器展现出独特优势。某骨科植入物生产企业采用该控制器后,人工关节加工精度达到IT5级,表面质量符合ASTM F136标准。通过实时反馈系统,刀具磨损补偿精度提升至0.002mm,产品合格率从92%提升至98%。

2.重型切削场景

针对大型模具加工,控制器配备过载保护功能,可承受300%的瞬时负载。某造船企业使用该控制器加工船用螺旋桨时,切削力波动控制在±5%以内,刀具寿命延长40%,单件加工时间缩短25%。

3.多轴联动系统

在航空航天领域,控制器支持32轴同步控制。某飞机制造商采用该方案后,翼梁加工效率提升50%,装配精度达到0.05mm/m,满足AS9100航空质量体系要求。

三、用户评价:行业认可的实际验证

1.机床制造商反馈

某知名机床厂商技术总监表示:”SCYC51040控制器在高速加工中的稳定性远超预期,其自适应控制算法能自动补偿机械振动,使我们的五轴机床在ISO 230-2标准测试中,定位精度达到0.008mm,达到国际领先水平。”

2.终端用户评价

某汽车零部件加工企业生产主管反馈:”自从升级58052680E控制器后,我们的生产线故障率降低70%,设备综合效率(OEE)从65%提升至82%。其预测性维护功能帮助我们提前发现潜在故障,避免非计划停机。”

3.行业专家建议

中国机床工具工业协会专家指出:”SCYC51040控制器在动态响应和抗干扰方面的突破,为国产高端机床提供了可靠动力源。建议企业结合MES系统,实现生产数据的实时采集与分析,进一步发挥其智能控制优势。”

四、行业趋势:智能化与绿色化并行

随着工业4.0推进,伺服控制器正向着智能化方向发展。SCYC51040支持OPC UA通信协议,可直接接入工业物联网平台。某智能工厂案例显示,通过该控制器采集的振动、温度等数据,结合机器学习算法,实现刀具寿命预测准确率达95%。

在绿色制造方面,控制器采用能量回馈技术,可将制动能量转化为电能回馈电网。某测试数据显示,在频繁启停的加工中心应用中,该技术使设备能耗降低15%,年节电量达2.8万度。

五、维护与升级:延长设备寿命的关键

1.预防性维护

控制器内置自诊断系统,可实时监测电机温度、电流等参数。某企业通过定期分析历史数据,成功预测3次电机轴承故障,避免设备损坏,维修成本降低60%。

2.软件升级

ABB提供定期固件更新服务,用户可通过USB接口或网络远程升级。某用户反馈,升级后控制器的响应速度提升20%,同时新增了振动抑制功能,使加工表面质量进一步提升。

3.培训支持

ABB提供专业技术培训课程,涵盖控制器安装、调试、故障排除等全流程。某机床维修团队表示,经过系统培训后,其设备故障平均修复时间(MTTR)从4小时缩短至1.5小时。

结语

ABB SCYC51040 58052680E伺服控制器凭借其卓越性能,已成为高端机床不可或缺的”动力心脏”。从精密加工到重型切削,从单轴控制到多轴联动,该控制器展现出强大的适应能力。随着智能制造深入发展,其智能化、绿色化特性将助力企业实现更高效、更可持续的生产。对于追求加工精度与效率的机床制造商和终端用户而言,选择SCYC51040控制器,无疑是迈向工业4.0的重要一步。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!