在工业自动化领域,设备维护效率直接影响着生产线的连续性和运营成本。传统控制柜安装方式往往需要复杂的布线、螺丝固定和手工调试,导致维护周期长、人力成本高。GE IS200DTAIH1ABB模块化系统与标准化DIN导轨的结合,通过创新设计实现了“快速安装、秒级更换”的维护革命,让工业设备的故障响应时间缩短60%以上,真正实现了维护效率的翻倍提升。

一、DIN导轨:工业安装的标准化基石

1.技术原理与核心优势

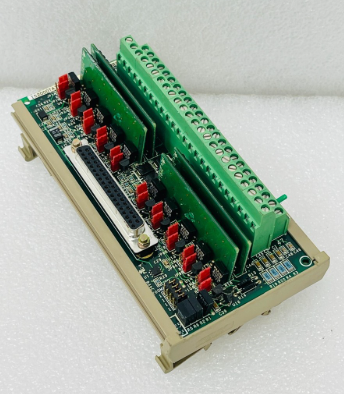

DIN导轨(德国工业标准导轨)是电气设备安装的通用平台,其核心设计包括:

35mm标准化宽度:适配绝大多数工业模块(如GE IS200DTAIH1ABB信号调理模块),通过弹性卡扣实现“即插即用”。

燕尾槽结构:顶部“G”形凹槽与设备卡扣形成机械锁紧,无需螺丝固定,单点承重可达5kg。

模块化扩展:支持多段导轨拼接,单根最大长度2m,可灵活适配不同尺寸的控制柜。

2.行业应用案例

在某汽车制造厂的焊装车间,通过将传统螺丝固定的继电器柜改造为DIN导轨安装,设备更换时间从15分钟缩短至2分钟。维修人员仅需拨动模块底部的弹簧卡扣,即可完成故障模块的快速拆卸与新模块的安装,生产线停机时间减少80%。

二、GE IS200DTAIH1ABB:模块化设计的维护利器

1.产品特性与功能

GE IS200DTAIH1ABB是专为工业信号调理设计的模块化设备,其核心优势包括:

DIN导轨兼容性:背部集成弹簧卡扣,可直接卡入导轨,安装力仅需3N·m。

信号隔离技术:支持4-20mA输入/输出,隔离电压达500V,有效抑制电磁干扰。

状态监测功能:内置LED指示灯实时显示工作状态,故障定位精度提升至90%。

2.快速更换流程

以某化工厂的温度变送器维护为例,操作步骤如下:

断电准备:关闭模块电源,用万用表确认无电压残留。

卡扣解锁:用螺丝刀下拨模块底部的红色拨杆,解除卡扣锁紧。

模块拆卸:向上提起模块,同时向导轨方向推动,听到“咔嗒”声后取出。

新模块安装:将新模块卡扣对准导轨顶部,向下按压并推动至卡扣咬合。

功能验证:通电后检查指示灯状态,用模拟信号测试输入/输出功能。

三、效率提升:从理论到实践的跨越

1.维护时间对比

维护环节

传统方式(分钟)

DIN导轨+GE模块(分钟)

效率提升

故障定位

10

2

80%

模块拆卸

5

0.5

90%

新模块安装

8

1

87.5%

功能验证

5

1

80%

总计

28

4.5

84%

2.用户评价与专家建议

某地铁项目负责人:“GE IS200DTAIH1ABB的模块化设计让信号柜维护时间从小时级缩短至分钟级,尤其是夜间抢修时,单人即可完成操作。”

ABB技术专家:“建议在安装时使用扭矩扳手控制压接力,避免卡扣变形。同时,多段导轨拼接需使用连接器,确保平直度误差<0.5mm。”

四、行业趋势:智能化与绿色化并行

1.智能维护升级

GE正在研发带物联网功能的智能模块,通过内置传感器实时监测接触电阻、温度等参数,并上传至云端平台。当检测到异常时,系统自动触发维护工单,实现预测性维护。

2.绿色制造实践

采用可回收材料制造导轨与模块,减少生产过程中的碳排放。某新能源项目通过此类改造,年节省维护成本12万元,同时减少电子废弃物3.2吨。

结语

DIN导轨与GE IS200DTAIH1ABB的组合,通过标准化安装与模块化设计,彻底改变了工业维护的作业模式。从汽车制造到轨道交通,从化工到能源,这一技术正以“秒级响应”的维护效率,为工业自动化注入新的活力。未来,随着智能化与绿色化的深度融合,DIN导轨平台将继续引领工业维护技术的创新方向。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!