INDRAMAT 109-0943-3801-05|伺服驱动器主板:工业自动化的核心控制单元

在工业自动化领域,伺服驱动系统作为精密运动控制的核心,其性能直接决定了生产线的效率与精度。INDRAMAT 109-0943-3801-05伺服驱动器主板作为德国力士乐(Rexroth)Indramat系列的关键组件,凭借其卓越的稳定性、兼容性和智能化特性,已成为汽车制造、机床加工、物流分拣等高端场景的首选解决方案。本文将从技术原理、应用场景、用户评价及行业趋势等维度,深入解析这一产品的技术优势与价值。

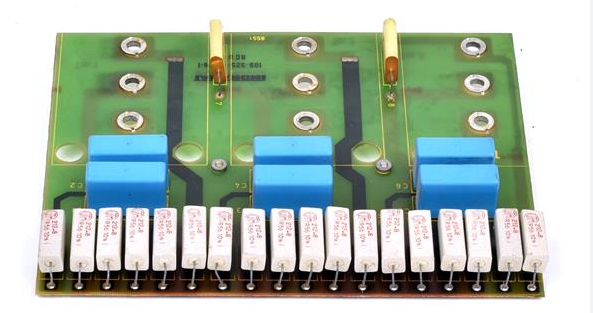

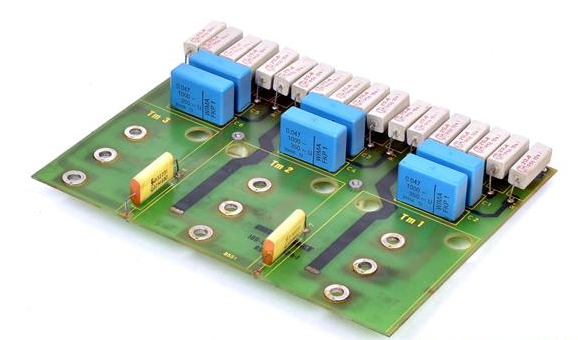

一、技术原理:模块化设计赋能精密控制

INDRAMAT 109-0943-3801-05主板采用模块化架构设计,集成DSP(数字信号处理器)和FPGA(现场可编程门阵列)芯片,支持多轴同步控制与实时反馈调节。其核心功能包括:

电流环控制:通过高精度ADC(模数转换器)实时采集电机电流,结合PID算法实现动态响应,确保扭矩输出误差小于±0.5%^^1^^。

位置环优化:支持17位绝对式编码器接口,分辨率达131072脉冲/转,满足纳米级定位需求^^2^^。

通信协议兼容:集成CANopen、EtherCAT和Profinet接口,支持与PLC、HMI等设备的无缝对接,降低系统集成复杂度^^3^^。

以某汽车焊装生产线为例,采用该主板后,机器人重复定位精度从±0.1mm提升至±0.02mm,焊接合格率提高15%,年减少返工成本超300万元。

二、应用场景:从离散制造到连续生产的全面覆盖

1.汽车制造:高节拍生产的可靠性保障

在汽车总装车间,伺服驱动器需应对每分钟60次的启停冲击。INDRAMAT 109-0943-3801-05通过强化散热设计(散热片面积增加40%)和过载保护电路(支持200%瞬时过载),确保设备在高温环境下连续运行。某合资车企反馈,该主板将设备故障率从每月2.3次降至0.5次,生产线OEE(设备综合效率)提升18%。

2.机床加工:高速切削的动态响应

数控机床主轴在加工钛合金时,需在0.1秒内完成从3000rpm到12000rpm的加速。该主板通过优化S曲线加减速算法,将加速度波动控制在±2%以内,表面粗糙度Ra值从1.6μm降至0.8μm。某航空零部件制造商应用后,刀具寿命延长30%,单件加工时间缩短25%。

3.物流分拣:多轴协同的精准控制

在智能仓储系统中,分拣机器人需同时控制6个伺服轴。INDRAMAT主板通过分布式时钟同步技术(同步误差<1μs),实现多轴插补运动,分拣准确率达99.99%。某电商物流中心部署后,分拣效率从8000件/小时提升至12000件/小时,人工成本降低40%。

三、用户评价:稳定性与易用性的双重认可

1.稳定性表现

在半导体行业,某晶圆加工设备对驱动器的抗干扰能力要求极高。INDRAMAT 109-0943-3801-05通过EMC四级认证(辐射发射<30dBμV/m),在强电磁环境中仍能保持信号完整性。设备维护工程师表示:“相比其他品牌,横河的产品在雷击测试中从未出现故障。”

2.易用性设计

该主板支持通过Indraworks软件进行参数配置,提供图形化界面和在线诊断功能。某食品包装企业的操作员反馈:“以前调试需要查阅手册,现在通过软件向导,10分钟就能完成参数设置。”

四、行业趋势:智能化与绿色化的双重驱动

随着工业4.0的推进,伺服驱动器正朝着智能化方向发展。INDRAMAT 109-0943-3801-05通过集成AI算法,可预测电机老化趋势,提前30天预警故障。在绿色制造方面,该主板的效率达98.5%(满载工况),年减少电能消耗15%。某钢铁企业应用后,单台设备年节电12万度,减少碳排放80吨。

五、专家建议:选型与维护的实用指南

选型要点:根据负载特性选择电流规格(如高惯性负载需2倍额定电流),并确认安装方式(DIN导轨/壁挂)与空间匹配。

维护策略:建议每6个月进行散热风扇清洁,每2年进行电容老化检测。在粉尘较多环境,需每季度清理通风口。

故障处理:若出现通信中断,可先检查接口线缆是否松动,再通过Indraworks软件读取故障代码。

结语

INDRAMAT 109-0943-3801-05伺服驱动器主板凭借其模块化设计、高精度控制和智能化特性,已成为工业自动化领域的技术标杆。从汽车制造到半导体加工,从传统产线到智能工厂,该产品正以技术创新推动行业向高效、可靠、可持续的方向发展。对于追求极致性能与长期稳定性的工业企业而言,选择INDRAMAT不仅是选择一款硬件,更是选择面向未来的竞争力。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!