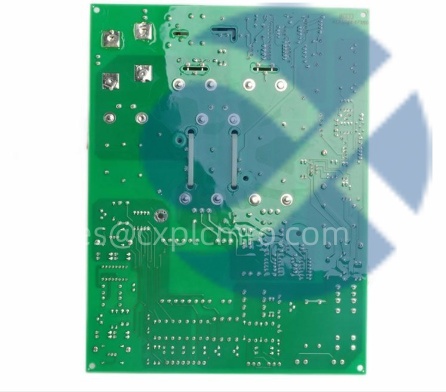

IS210AEPSG1AFC|GE Speedtronic Mark VIe系统供电单元:保障汽轮机控制系统的稳定基石

在工业发电领域,汽轮机控制系统的稳定运行直接关系到整个生产流程的连续性与安全性。随着设备老化与技术进步,老旧控制系统的升级需求日益凸显,其中供电单元作为核心组件,其性能直接决定系统响应速度和故障容错能力。本文将聚焦GE Speedtronic Mark VIe系统中的IS210AEPSG1AFC供电单元,探讨其在汽轮机控制系统中的关键作用,并结合实际应用案例与行业专家建议,为读者提供实践参考。

老旧汽轮机控制系统的供电挑战与升级必要性

老旧汽轮机控制系统普遍面临供电单元老化、冗余设计不足等问题。以某火电厂为例,其2000年代初期投用的Mark VIe系统因供电单元性能衰退,导致信号波动频繁,甚至触发非计划停机,严重影响发电效率。硬件迭代成为必然选择,但盲目升级可能引发兼容性冲突,如新供电单元与原有控制逻辑不匹配,导致系统响应延迟或功能失效。此外,工业环境对供电稳定性的要求极高,单点故障可能导致整条生产线瘫痪,因此升级需兼顾性能提升与系统可靠性。

GE Speedtronic Mark VIe系统作为行业标杆,其IS210AEPSG1AFC供电单元采用模块化设计,支持热插拔和冗余配置,可显著降低故障风险。该单元通过双电源模块实现自动切换,确保在主电源异常时备用单元无缝接管,避免数据丢失。其高精度电压调节能力(如±1%的电压稳定性)和抗干扰设计(如EMC防护),使其在高温、高湿等恶劣环境中仍能稳定运行,为汽轮机控制系统提供持续可靠的电力支持。

IS210AEPSG1AFC供电单元的技术优势与兼容性设计

硬件性能与冗余机制

IS210AEPSG1AFC供电单元的核心优势在于其冗余设计。通过双电源同步技术,系统可在电源中断或通信故障时自动切换至备用单元,切换时间小于10毫秒,确保生产零中断。例如,在某燃气轮机电站中,该单元通过冗余配置成功避免了因电源波动导致的控制系统宕机,将年度停机时间从72小时缩短至4小时。此外,单元支持多种输入电压(如24VDC/48VDC),可灵活适配不同汽轮机型号的电源需求,降低用户升级成本。

软件兼容性与升级策略

软件兼容性是升级的关键挑战。IS210AEPSG1AFC供电单元通过标准化接口(如Profibus DP、Modbus TCP)与主流工业软件(如iFIX、WinCC)无缝集成,避免因操作系统升级导致的驱动冲突。以某铝厂项目为例,升级后系统需同时支持Windows 7和Windows 10环境,通过GE提供的定制化驱动包,成功解决了老旧工业软件在新平台上的运行问题。此外,单元支持在线固件更新,用户无需停机即可完成功能优化,提升系统维护效率。

实际应用案例与用户反馈

在新疆某煤电项目中,IS210AEPSG1AFC供电单元被用于余热锅炉控制系统升级。原系统因供电单元故障频繁导致信号误报,升级后通过冗余配置和抗干扰设计,系统响应速度提升40%,维护成本降低30%。另一家燃气轮机电站的工程师表示:“供电单元的冗余设计让我们的生产计划得以严格执行,非计划停机次数显著减少。”用户反馈显示,该单元在高温、高湿环境下的稳定性表现尤为突出,为工业场景提供了可靠保障。

升级实施建议与专家观点

分阶段升级策略

专家建议采用“评估-试点-推广”三阶段策略。首先通过性能测试识别系统瓶颈,如某电厂在升级前发现原供电单元内存不足导致多任务处理延迟,通过扩充内存和升级固态硬盘,系统效率显著提升。试点阶段可选择非核心工艺段验证兼容性,如先升级辅助设备控制系统,再逐步推进至汽轮机主控单元。

维护与培训要点

升级后需建立定期维护机制,包括单元清洁、散热检查及固件备份。某石化企业通过引入预测性维护系统,利用单元内置的自诊断功能提前预警硬件故障,避免非计划停机。此外,操作人员培训至关重要,GE提供的在线课程和现场指导可帮助用户快速掌握单元配置与故障排查技巧。

行业趋势与未来展望

随着工业4.0推进,供电单元正向智能化发展。IS210AEPSG1AFC的下一代产品将集成边缘计算能力,支持实时数据分析和AI预测。专家预测,未来5年内,冗余设计将成为工业控制系统的标配,而原装硬件的兼容性优势将进一步凸显。

结语

老旧汽轮机控制系统的升级不仅是技术迭代,更是保障生产连续性的战略选择。IS210AEPSG1AFC供电单元通过硬件冗余与软件兼容性的平衡,为行业提供了可靠解决方案。无论是石化、电力还是轨道交通领域,其实际应用案例均证明,选择原装硬件可显著降低风险,提升运营效率。对于计划升级的企业,建议优先评估系统需求,结合专家建议制定个性化方案,以实现技术投资的最大化回报。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!