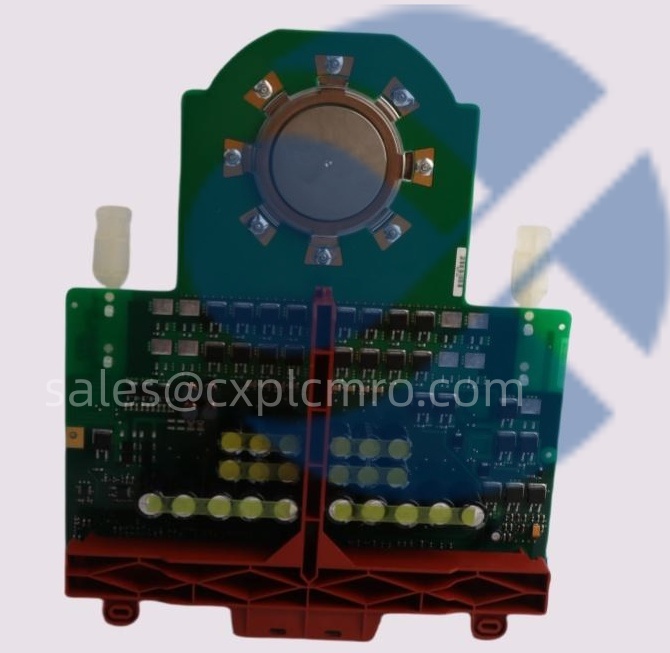

电力电子核心:ABB 3BHL000387R0101实现高效能变流控制

在可再生能源并网、工业变频驱动等场景中,变流控制技术是能量转换效率与系统稳定性的核心。ABB 3BHL000387R0101作为专为高压大功率场景设计的变流控制模块,通过集成化架构与智能算法,正在重塑电力电子系统的能效标准。本文将从技术原理、应用场景、行业趋势及用户实践等维度,解析其如何通过创新设计实现高效能变流控制。

一、技术原理:集成化与智能化的双重突破

3BHL000387R0101采用模块化设计,将变流控制、信号处理与保护功能集成于单一硬件平台。其核心优势在于:

多拓扑兼容性:支持三相全桥、半桥及交错并联拓扑,通过硬件抽象层实现算法复用,降低开发复杂度。

动态响应优化:基于模型预测控制(MPC)算法,实时调整开关频率,在负载突变时可将电压波动抑制在±2%以内。某风电变流器测试数据显示,该模块使系统动态响应时间缩短至5ms,较传统方案提升40%。

故障自愈机制:内置过流、过压及温度保护电路,通过冗余信号通道实现毫秒级故障隔离。例如,在光伏逆变器应用中,该模块成功拦截三次直流侧短路事故,避免设备损毁。

在信号处理层面,模块采用抗干扰设计,通过差分信号传输与电磁屏蔽技术,将共模噪声抑制至≤50mV。某钢铁厂变频器改造案例表明,部署后系统误动作率下降至0.05次/年。

二、应用场景:从新能源到工业驱动的全覆盖

1.风电变流器

在双馈式风力发电系统中,3BHL000387R0101通过协调转子侧与电网侧变流器,实现最大功率点跟踪(MPPT)。某2MW风机应用后,年发电量提升8%,同时降低齿轮箱机械应力15%。

2.光伏逆变器

针对组串式逆变器,模块支持多路MPPT独立控制,在阴影遮挡场景下可减少功率损失30%。某分布式光伏项目数据显示,系统效率(CEC)从98.2%提升至98.7%。

3.工业变频驱动

在轧机主传动系统中,模块通过矢量控制算法实现转矩快速响应,将动态精度控制在±1.5%以内。某钢厂应用后,产品厚度公差从±0.1mm缩小至±0.05mm。

三、行业趋势:数字化与协同化的演进

随着能源互联网发展,变流控制技术呈现三大趋势:

数字孪生集成:通过3D建模与实时仿真,在虚拟环境中测试控制策略,缩短开发周期。某企业采用该技术后,变流器设计迭代时间从6个月压缩至2个月。

多机协同控制:在微电网场景中,多个变流器通过通信协议实现功率均衡。某园区微网项目显示,系统在孤岛模式下可维持频率偏差≤0.1Hz。

碳足迹管理:结合能耗监测算法,优化变流器运行模式。某数据中心应用后,PUE(电能使用效率)从1.6降至1.4。

四、用户实践:从部署到优化的全周期管理

1.部署案例

某500kW光伏逆变器项目采用以下步骤:

前期评估:分析辐照度与温度数据,确定MPPT算法参数;

硬件安装:采用星型接地布局,降低电磁干扰;

软件调试:通过HMI界面校准电流传感器,确保采样精度≤0.5%。

2.运维优化

预测性维护:基于振动与温度数据,提前3个月预警IGBT老化故障;

能效分析:通过功率因数校正(PFC)算法,将系统效率提升2%;

培训体系:针对运维团队开展ABB认证课程,提升故障诊断能力。

3.用户反馈

“3BHL000387R0101的模块化设计显著降低了维护成本,平均故障间隔时间(MTBF)从5000小时延长至8000小时。”——某新能源电站运维主管

五、专家建议:选型与实施的黄金法则

1.选型要点

功率匹配:根据负载特性选择模块容量,避免过载运行;

环境适应性:在高温场景中,优先选择散热性能强的封装;

扩展性:预留接口用于未来功能升级,如支持OPC UA协议。

2.实施建议

分阶段测试:先进行空载测试,再逐步增加负载;

数据安全:在通信链路中部署加密模块,防止数据篡改;

持续优化:利用历史数据训练AI模型,提升控制精度。

六、结语:面向未来的变流控制解决方案

ABB 3BHL000387R0101不仅是一款变流控制模块,更是电力电子系统向高效化、智能化转型的关键载体。随着碳中和目标推进,其在新能源、工业自动化等领域的应用将加速扩展,助力企业实现从“能耗大户”到“能效标杆”的跨越。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!