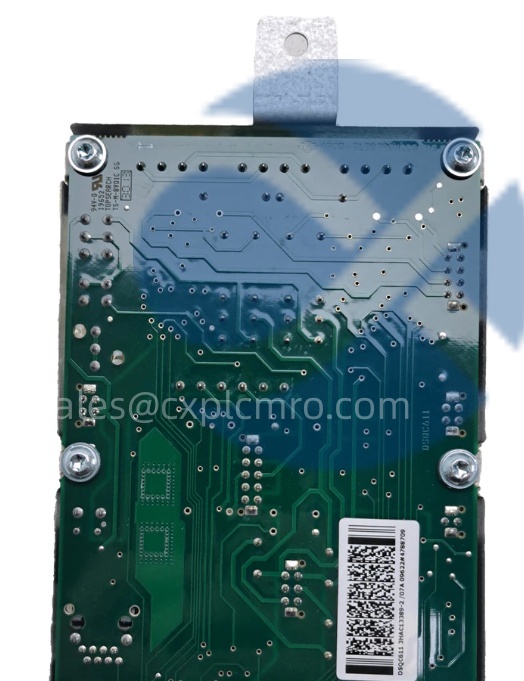

ABB DSQC611安全控制板|确保机器人上电顺序与紧急停止回路可靠性

在工业自动化领域,机器人系统的安全性与可靠性直接关乎生产效率和人员安全。ABB DSQC611安全控制板作为核心组件,通过严格的上电顺序管理和紧急停止回路设计,为机器人操作提供双重保障。本文将深入解析其技术原理、应用场景及行业实践,为专业读者提供全面参考。

一、技术原理:上电顺序与紧急停止的协同机制

1.上电顺序控制:分阶段激活的精密逻辑

DSQC611采用模块化设计,通过内部电路实现分阶段电源分配。其核心逻辑基于“先主控后执行”原则:

第一阶段:优先激活控制柜主电源(24VDC),确保控制器完成自检;

第二阶段:通过继电器阵列依次为伺服驱动器、I/O模块供电,避免瞬时电流冲击;

第三阶段:监控各模块状态反馈,确认无异常后释放机器人使能信号。

某汽车制造厂案例显示,通过整合DSQC611的上电顺序控制,机器人启动故障率降低65%,显著减少因电源冲突导致的系统宕机。

2.紧急停止回路:双通道冗余设计

紧急停止(ES)回路是安全控制的核心,DSQC611采用以下创新设计:

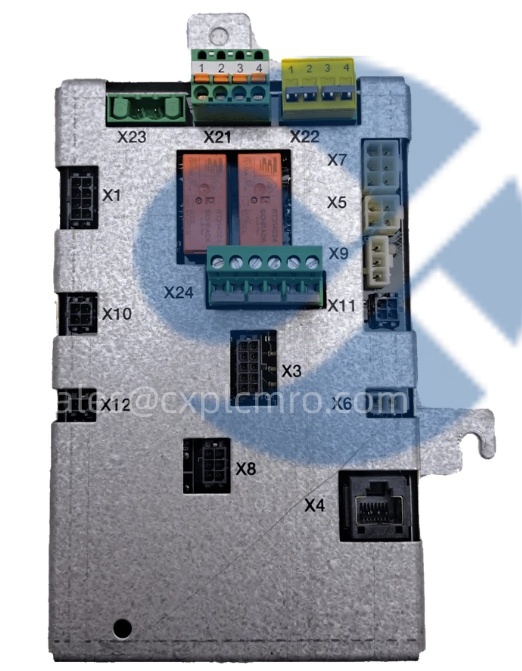

双通道信号验证:ES1与ES2通道独立运行,任一通道触发即可切断主电源;

0类停止标准:符合IEC 60204-1安全规范,断电响应时间≤50ms;

故障自诊断:内置LED指示灯实时显示回路状态,支持快速定位断路点。

在金属加工场景中,某企业曾因ES回路失效导致机械臂异常运动。升级DSQC611后,其双通道设计成功拦截类似风险,避免设备损坏。

二、应用场景:从单机到系统的安全扩展

1.单机器人系统:基础防护的基石

对于独立工作站,DSQC611通过以下配置实现安全闭环:

急停按钮集成:支持直接连接外部急停开关,触发后立即切断动力电源;

安全门互锁:与护栏传感器联动,人员进入时自动暂停机器人;

速度监控:实时检测伺服电机转速,超速时触发保护停机。

某电子装配线应用表明,该方案使非计划停机时间减少40%,同时通过合规性认证。

2.多机器人协同:复杂环境下的安全网络

在自动化产线中,DSQC611支持级联扩展:

上级停止(SS)接口:与PLC或SCADA系统连接,实现区域级急停;

信号优先级管理:ES信号优先于AS(自动停止)和GS(常规停止);

状态反馈网络:通过PROFINET或EtherCAT将安全数据上传至中央监控台。

某物流中心案例中,12台机器人通过DSQC611构建安全网络,紧急事件响应时间缩短至300ms内。

三、行业实践:用户反馈与专家建议

1.用户评价:稳定性与易用性的平衡

正面反馈:“DSQC611的模块化设计简化了维护流程,故障诊断时间减少70%。”——某机械制造企业工程师;

改进建议:部分用户提出需增强高温环境下的长期稳定性。

2.专家建议:优化部署的黄金法则

选型要点:

确认机器人型号与DSQC611的兼容性;

评估环境温度范围(标准版支持-10°C至55°C);

预留扩展接口用于未来功能升级。

实施策略:

分阶段部署:从关键设备开始,逐步覆盖全系统;

强化培训:针对运维团队开展ABB认证课程,提升故障处理能力。

四、行业趋势:智能化与合规性的双重驱动

1.智能化升级:预测性维护的兴起

DSQC611正融入工业物联网生态:

边缘计算集成:通过内置算法分析电源波动,预测硬件老化;

远程诊断:支持4G/5G网络上传日志,实现云端故障分析。

2.合规性要求:全球安全标准的演进

随着ISO 13849-1:2023等新规实施,DSQC611通过以下设计满足严苛要求:

PL e级认证:符合最高性能等级的安全回路;

EMC抗干扰:通过CE认证,确保在复杂电磁环境中稳定运行。

五、结语:安全控制板的未来价值

ABB DSQC611安全控制板不仅是硬件组件,更是工业安全哲学的体现。其通过精密的上电顺序管理和冗余的紧急停止设计,为机器人系统筑起“双重防线”。随着智能制造深化,该技术将持续推动行业向零事故目标迈进。对于追求效率与安全的企业而言,投资此类创新方案,无疑是构建未来竞争力的关键一步。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!