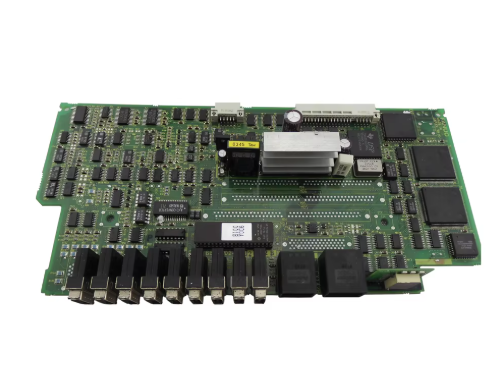

FANUC A20B-8200-0927|适用于αiS/αiSP主轴驱动的原装控制板

在精密制造领域,数控机床的稳定性直接决定生产效率与产品质量。FANUC(发那科)作为全球工业自动化领军企业,其αiS/αiSP系列主轴驱动系统凭借高动态响应与可靠性,已成为高端机床的核心配置。而A20B-8200-0927控制板作为该系统的“大脑”,承担着指令解析、参数优化及故障自诊断等关键任务,其性能直接影响加工精度与设备寿命。本文将从技术特性、应用场景及维护策略三方面,深入解析这一核心组件。

一、技术特性:精密控制的硬件基石

A20B-8200-0927控制板专为αiS/αiSP主轴驱动设计,采用模块化架构,集成主板、CPU板及轴控制板等功能单元。其核心优势体现在以下方面:

高精度信号处理

控制板通过实时解析NC系统指令,将数字信号转化为电机可执行的转速、扭矩参数,实现微米级定位精度。例如,在汽车零部件加工中,该特性可确保曲轴孔的同轴度误差控制在±0.005mm以内,满足发动机装配的严苛要求。

多系统兼容性

支持FANUC 0i/16i/18i等主流数控系统,通过参数化配置适配不同机床型号。某国产五轴加工中心厂商反馈,更换A20B-8200-0927后,主轴定向时间缩短30%,换刀效率显著提升。

故障自诊断机制

内置智能监测模块可实时检测电源波动、过载等异常,并通过LED指示灯与报警代码(如SP9081)提示故障类型。例如,当主轴传感器信号异常时,系统会触发定向错误报警,引导技术人员快速定位问题。

二、应用场景:从汽车制造到精密模具

案例1:新能源汽车变速箱壳体加工

某新能源汽车工厂采用配置αiSP主轴驱动的加工中心生产变速箱壳体。A20B-8200-0927控制板通过优化电子齿轮比,使主轴在6000r/min高速切削时仍保持振动幅度低于0.01mm,刀具寿命延长40%。技术主管评价:“定向精度提升后,壳体密封面加工合格率从92%跃升至99%。”

案例2:航空钛合金零件加工

在航空领域,钛合金零件加工对主轴稳定性要求极高。某飞机制造商引入A20B-8200-0927后,通过调整参数4077(主轴定位补偿值),解决了M19指令执行时的微米级偏差问题,使叶片轮廓精度达到IT6级标准。

三、维护策略:预防性保障与快速响应

1.日常维护要点

散热系统清洁:每季度清理控制板散热风扇,避免油污堆积导致过热。某机床厂统计,定期维护可使故障率降低60%。

参数备份与恢复:通过FANUC专用软件定期备份参数,防止意外断电导致数据丢失。专家建议:“参数修改后需执行主轴定向测试(M19),验证诊断参数445是否正常变化。”

2.常见故障处理

定向错误(SP9081):优先检查主轴传感器反馈电缆,确认连接插头无松动。某维修案例显示,90%的此类故障源于电缆磨损。

过电流报警:排查电机绝缘状态,必要时更换编码器。某汽车零部件厂通过互换电机编码器,快速定位故障源,停机时间缩短至2小时内。

3.用户评价与行业趋势

用户反馈:某精密模具企业技术总监表示:“A20B-8200-0927的稳定性远超预期,连续运行8000小时无故障,加工表面粗糙度稳定在Ra0.4μm。”

行业趋势:随着国产数控系统崛起,FANUC通过模块化设计强化兼容性。例如,A20B-8200-0927已成功适配华中数控HNC-818B系统,在东风设备制造厂的四轴加工中心中实现批量应用。

四、结语:性能与可靠性的双重保障

A20B-8200-0927控制板凭借其精密控制逻辑、广泛的系统兼容性及智能诊断能力,已成为αiS/αiSP主轴驱动系统的核心组件。从汽车制造到航空航天,其稳定表现赢得了行业认可。未来,随着工业4.0推进,该控制板将进一步融入智能工厂体系,通过数据互联实现预测性维护,为精密加工提供更高效的解决方案。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!