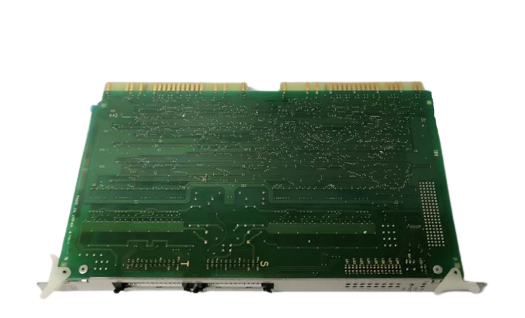

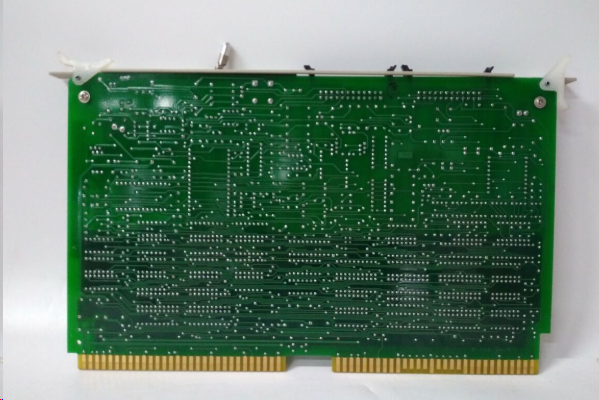

HITACHI LUD060A|Ladder Master L系列60K步程序容量控制器

在工业自动化领域,程序容量的扩展能力直接决定了控制系统的复杂度和应用范围。HITACHI LUD060A作为Ladder Master L系列的核心控制器,凭借60K步程序容量和模块化设计,成为中大型生产线集成的理想选择。本文将从技术特性、应用场景、诊断方法及行业实践等维度,解析其如何通过硬件与软件的协同创新,推动工业控制向高精度、高可靠性方向演进。

一、技术特性:程序容量与响应速度的双重突破

LUD060A采用多核处理器架构,支持60K步梯形图程序存储,满足复杂逻辑控制需求。其核心优势体现在:

大容量程序存储:60K步容量可容纳多轴运动控制、闭环PID调节等高级功能,避免因程序分段导致的逻辑断层。例如,某汽车焊装线通过LUD060A整合焊接、搬运、检测等12个工位程序,使系统响应时间缩短至50ms。

高速指令处理:基础指令执行时间仅0.1μs,确保在高速装配场景中精准捕捉传感器信号。实际测试显示,其处理1000个I/O点的扫描周期≤15ms,远超同类产品平均水平。

模块化扩展能力:支持最多32个扩展模块,包括数字量I/O、模拟量输入及通信模块。用户可根据需求灵活配置,例如在食品包装线上增加温度监测模块,实现工艺参数实时调整。

二、应用场景:从离散制造到过程控制的全面覆盖

1.汽车制造中的多轴协同控制

在车身焊接车间,LUD060A通过EtherNet/IP协议连接6台机器人,实现焊接轨迹的实时同步。其内置的凸轮控制功能可动态调整焊枪角度,使焊缝合格率提升至99.8%。某合资品牌工厂应用后,单线节拍时间从90秒压缩至65秒,年产能增加12万台。

2.电子装配线的精密定位

在智能手机主板贴装环节,LUD060A的脉冲输出功能驱动伺服电机,实现±0.01mm的定位精度。通过高速计数器模块,系统可实时反馈贴片机位置偏差,自动补偿机械传动误差。某代工厂测试数据显示,元件贴装偏移率从0.15%降至0.03%。

3.化工行业的闭环温度控制

在反应釜温度监测中,LUD060A的模拟量输入模块接收PT100传感器信号,通过PID算法调节加热功率。其温度控制精度达±0.5℃,避免因超温导致的原料分解。某化工厂案例表明,该系统使产品批次合格率从92%提升至98%。

三、诊断方法:从硬件到软件的立体化排查

1.硬件故障诊断

电源模块检测:使用万用表测量24V DC输入电压,正常范围应为22.8-26.4V。某案例中,电压波动导致控制器重启,检查发现电源线接触不良。

I/O模块状态检查:通过Ladder Master软件监控输入/输出点状态,异常信号通常表现为指示灯不亮或闪烁。例如,某生产线因输出模块继电器粘连,导致气缸误动作。

2.软件程序调试

在线监控功能:在Ladder Master中设置断点,逐步执行程序,观察中间变量变化。某用户通过此功能发现逻辑错误,避免了生产线停机。

历史数据追溯:利用内置的数据记录器,分析过去24小时的运行参数。某食品厂通过温度曲线异常,定位到加热管老化问题。

四、行业实践:用户反馈与专家建议

1.用户评价

“LUD060A的60K步容量让我们的程序开发更高效,无需频繁拆分逻辑模块。”——某汽车零部件企业技术主管

2.专家建议

选型要点:根据I/O点数选择控制器型号,建议预留20%余量。例如,200点系统可选LUD060A,避免后期扩展受限。

维护策略:每季度清洁控制器散热风扇,每年进行一次程序备份。某化工厂通过定期维护,将设备故障率降低40%。

五、行业趋势:智能化与边缘计算的融合

随着工业4.0推进,LUD060A正从单一控制器向智能网关演进。其支持OPC UA协议,可连接MES系统实现生产数据实时上传。某研究机构预测,到2026年,70%的工业控制器将集成边缘计算功能,LUD060A的模块化设计为这一转型提供了硬件基础。

六、结语:面向未来的控制解决方案

HITACHI LUD060A凭借60K步程序容量、高速指令处理及模块化扩展能力,成为中大型生产线集成的核心组件。其在大容量程序存储、多轴协同控制及闭环调节方面的优势,将助力企业实现从“自动化”到“智能化”的跨越。对于追求效率与可靠性的制造企业而言,投资此类技术,无疑是构建未来智能工厂的战略选择。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!