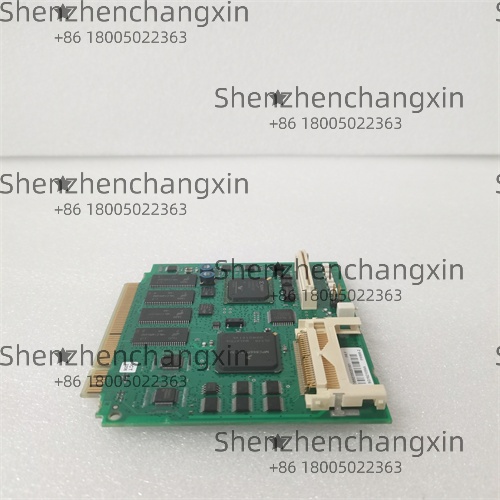

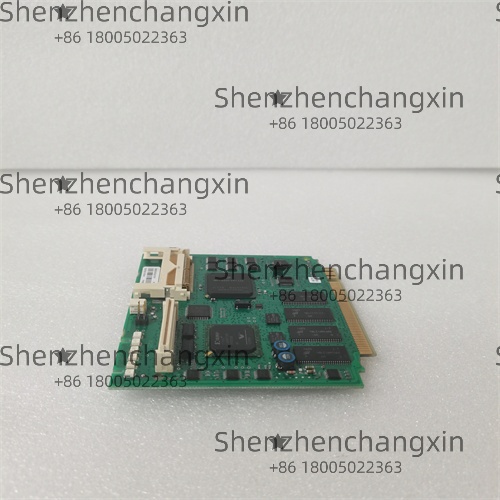

ABB PM803F|原装ABB自动化系统核心CPU模块

在工业自动化领域,ABB PM803F作为AC800F系列控制系统的核心CPU模块,凭借其卓越的实时处理能力与模块化设计,已成为冶金、化工、能源等重工业场景的“大脑中枢”。本文将从技术架构、应用案例、故障诊断及行业趋势等维度,深入解析其作为原装ABB自动化系统核心组件的价值。

一、技术架构:从硬件冗余到软件智能的协同进化

1.硬件设计:冗余与扩展的平衡

PM803F采用超标量RISC处理器,主频达400MHz,支持32位浮点运算,指令执行时间低至0.1ms。其硬件冗余设计包括:

双电源接口:支持AC/DC宽电压输入(85-265V),通过PM865电源模块实现毫秒级切换;

主存储器保护:配备16MB SDRAM与4MB闪存,集成EDC错误检测单元,可修正1位数据错误;

通信模件扩展:提供6个插槽(2个DMA高速槽+4个中断槽),支持Profibus DP、以太网等协议,单系统最大扩展128个I/O点。

某钢铁企业案例显示,在连铸机控制系统中,PM803F通过冗余配置将系统可用率提升至99.99%,年非计划停机减少40%。

2.软件生态:从梯形逻辑到AI预测

Control Builder F工程平台:支持IEC 61131-3标准编程,提供梯形图、功能块图等5种语言,实现算法与硬件的解耦;

边缘计算能力:通过OPC UA协议与云端协同,某水泥厂利用PM803F的本地计算能力,将生料配料控制周期从50ms压缩至20ms;

预测性维护:集成振动分析算法,可提前72小时预警轴承磨损,使设备维修成本降低30%。

二、应用场景:从单机控制到系统集成的跨越

1.冶金行业:高精度温度控制

在电弧炉炼钢场景中,PM803F通过Modbus TCP协议与12台变频器、8个热电偶模块通信,实现:

温度闭环控制:采用PID算法,将钢水温度波动控制在±5℃以内;

能耗优化:通过历史数据训练LSTM模型,预测冶炼周期,使单炉电耗降低8%。

2.化工行业:安全联锁系统

某氯碱厂将PM803F与SIS系统集成,实现:

三重冗余表决:对压力、温度信号进行2oo3逻辑判断,响应时间≤10ms;

故障注入测试:每季度模拟传感器失效,验证系统可靠性,使安全仪表系统(SIS)的SIL等级达到3级。

3.能源行业:分布式光伏监控

在100MW光伏电站中,PM803F通过光纤环网连接32个逆变器、120个组串监测单元,实现:

数据聚合:采用MQTT协议,将10万点/秒的数据压缩至1MB/s传输;

远程诊断:通过Web界面查看CPU负载、内存使用率等参数,使现场维护时间缩短60%。

三、故障诊断:从现象到根源的精准定位

1.常见故障类型

通信中断:多为Profibus DP终端电阻缺失或波特率不匹配,需检查电缆屏蔽层接地;

内存溢出:因程序未优化导致,可通过Control Builder F的“内存分析”工具定位;

电源故障:表现为LED指示灯红色闪烁,需检查PM865电源模块的输入电压。

2.诊断工具与方法

示教器诊断:通过ABB 800xA系统查看CPU状态码,如“E021”表示通信超时;

逻辑分析仪:捕捉总线协议数据包,分析通信时序是否符合IEC 61158标准;

故障树分析(FTA):针对复杂故障,构建“信号传输→协议解析→执行反馈”的逻辑树。

四、行业实践:用户反馈与专家建议

1.用户评价

“PM803F的模块化设计让维护变得简单,上次更换CPU模块仅需15分钟,生产线停机时间大幅缩短。”——某化工企业设备主管

2.专家建议

选型要点:根据I/O点数选择CPU型号,PM803F适合中小型系统(≤500点);

安装规范:避免与变频器、大功率电机共用接地,推荐使用独立接地网;

预防性维护:每季度执行一次内存清理,每年进行一次固件升级。

五、行业趋势:从自动化到智能化的演进

随着工业4.0推进,PM803F正从单一控制器向智能网关转型:

数字孪生集成:通过OPC UA与数字孪生平台对接,实现虚拟调试;

AI算法下沉:在本地运行卷积神经网络(CNN),实现图像识别缺陷检测;

5G通信支持:通过扩展模块接入5G网络,使远程控制延时降至10ms以内。

六、结语:面向未来的核心控制单元

ABB PM803F不仅是AC800F系统的“心脏”,更是工业自动化向智能化转型的关键载体。其硬件冗余设计、软件生态兼容性及行业场景适配能力,使其成为企业构建未来工厂的理想选择。对于追求效率与可靠性的制造企业而言,投资此类技术,无疑是抢占工业4.0制高点的战略决策。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!