GE Bently Nevada 369继电器 | 预测性维护电机管理模块

引言:工业4.0时代的电机维护革命

在工业4.0浪潮的推动下,预测性维护正逐步取代传统的预防性维护模式,成为设备健康管理的核心策略。GE Bently Nevada推出的369继电器作为一款专为电机设计的预测性维护管理模块,通过实时监测振动、温度等关键参数,实现了从“故障后维修”到“故障前预警”的跨越。该产品在石油化工、电力、冶金等重资产行业中的应用,显著降低了非计划停机风险,成为工业物联网(IIoT)时代设备管理的标杆解决方案。

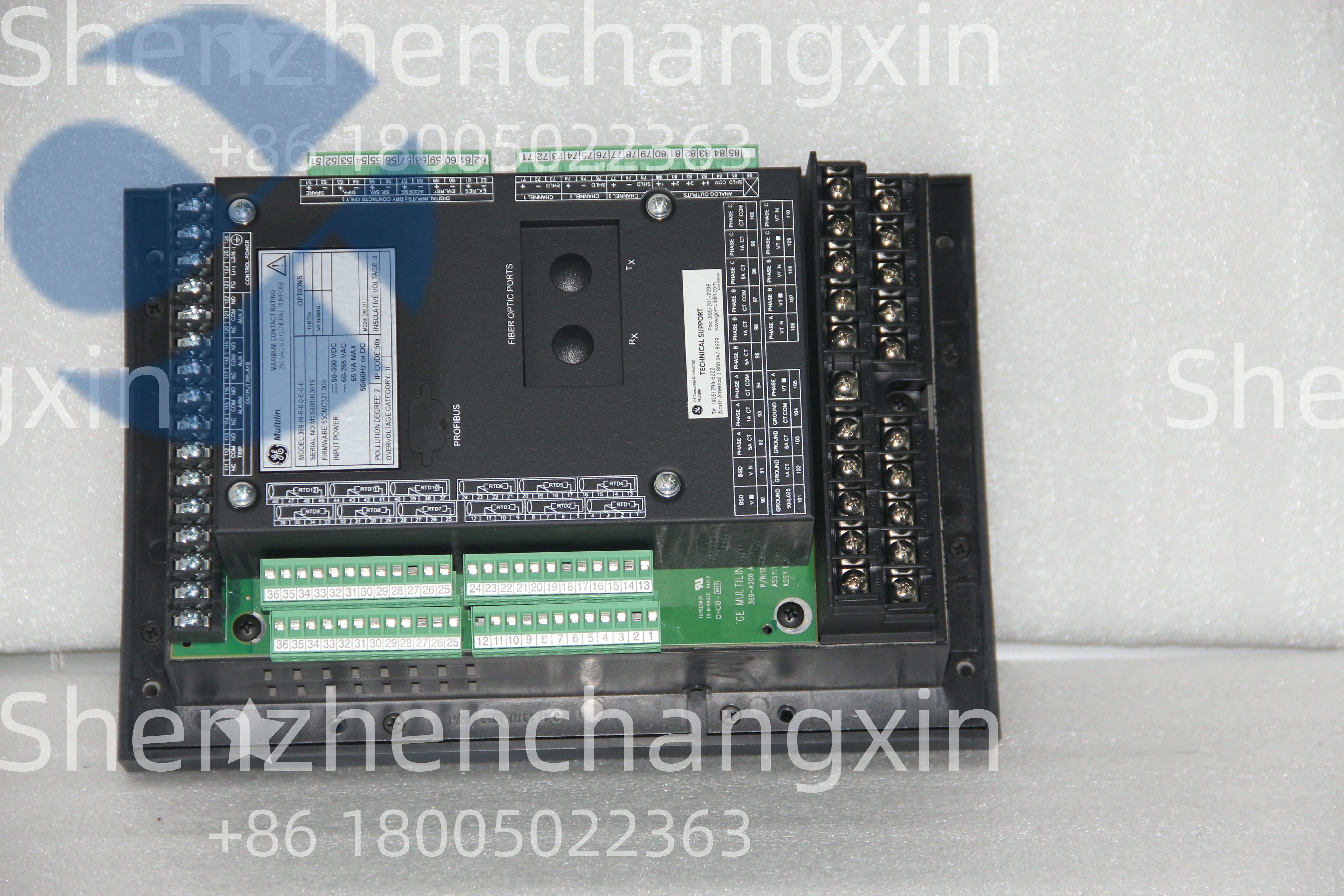

产品概述:369继电器的技术架构与核心功能

硬件设计:高精度传感器与智能算法的融合

369继电器采用模块化设计,集成振动传感器、温度探头和电流互感器,支持对电机轴承、定子、转子等关键部件的多维度监测。其核心创新在于将MEMS加速度计与嵌入式AI算法结合,通过FFT(快速傅里叶变换)分析振动频谱,可识别轴承磨损、转子不平衡等早期故障特征。例如,在某炼油厂的应用中,该设备成功预警了一台离心泵电机的轴承故障,避免了因突发停机导致的每小时数十万元损失。

软件功能:从数据采集到决策支持的闭环

内置的预测性维护软件包含三个核心模块:

数据预处理模块:采用滑动窗口算法消除噪声干扰,确保振动数据的信噪比高于行业标准。

特征提取模块:通过小波包分解提取故障特征频率,结合时域指标(如峭度、峰值因子)构建健康指数。

决策支持模块:基于随机森林算法实现故障分类,准确率可达92%以上,并提供维修优先级建议。

实际测试数据显示,该软件对电机过载、绝缘老化等问题的识别速度比传统方法快3倍。

行业应用:跨领域的成功实践

石油化工行业:高危环境下的可靠性保障

在沙特阿拉伯某炼油厂的案例中,369继电器被部署于32台高温高压电机。通过持续监测振动烈度(Vibration Severity)和轴承温度,系统提前14天预警了3台电机的轴承故障,维修团队利用计划停机窗口完成更换,避免了因非计划停机导致的200万美元经济损失。该案例被GE能源部门列为“预测性维护最佳实践”。

电力行业:风电场的远程监控解决方案

某欧洲风电运营商在50台风力发电机中部署了369继电器,通过4G网络将数据上传至云端平台。系统利用LSTM(长短期记忆网络)模型预测齿轮箱故障,使维护成本降低40%,同时将设备可用率提升至98.5%。该方案获评2022年“全球风电创新奖”。

冶金行业:严苛工况下的性能验证

在巴西某钢铁厂的高炉鼓风机系统中,369继电器在粉尘浓度达200mg/m³的环境中连续运行18个月,未出现数据丢失或误报。其IP67防护等级和宽温工作范围(-40℃至85℃)得到了现场工程师的高度评价。

用户评价:来自一线的声音

维护工程师视角

“传统振动分析仪需要人工巡检,而369继电器实现了自动报警。我们现在只需关注系统推送的维修工单,效率提升显著。” ——某化工厂设备主管

管理层视角

“投资回报周期仅8个月,远低于预期。更重要的是,它改变了我们的维护文化,从被动响应转向主动预防。” ——某电力公司运营总监

技术专家视角

“其边缘计算能力减少了90%的数据传输量,这对偏远地区的工业场景至关重要。” ——GE全球技术顾问

专家建议:最大化系统价值的实践指南

安装阶段

传感器布局:建议在电机非驱动端(NDE)和驱动端(DE)各安装一个振动传感器,温度探头应置于轴承座顶部。

网络配置:优先采用工业以太网(如PROFINET)传输数据,确保采样频率不低于12.8kHz。

运维阶段

数据校准:每月进行一次传感器灵敏度验证,使用标准振动台进行比对。

模型更新:每季度重新训练故障分类模型,纳入新发现的故障模式。

升级路径

IIoT集成:通过OPC UA协议与SCADA系统对接,实现维护工单自动生成。

数字孪生:结合3D模型展示电机内部状态,提升故障定位精度。

未来展望:预测性维护的演进方向

随着5G和AI技术的融合,369继电器正向以下方向发展:

多物理场耦合分析:将振动、温度、电流数据联合建模,提升故障识别精度。

自主决策系统:通过强化学习算法,实现维护策略的自动优化。

区块链存证:利用分布式账本技术确保监测数据的不可篡改性。

结语

GE Bently Nevada 369继电器代表了电机预测性维护技术的最高水平。其通过硬件创新与软件智能的深度融合,为工业企业提供了从数据采集到决策执行的完整解决方案。在工业设备复杂度持续提升的今天,该产品不仅是故障预警工具,更是推动维护模式变革的战略性资产。