GE DS200LDCCH1AGA | Mark VIe 系统本地I/O控制核心模块

在工业自动化领域,GE(通用电气)的Mark VIe系列控制系统以其卓越的性能和可靠性,成为燃气轮机、发电机组等关键设备的首选控制平台。而作为该系统的核心组件之一,DS200LDCCH1AGA驱动控制板扮演着至关重要的角色。本文将深入探讨这一模块的技术特性、应用场景及实际价值,为工业自动化从业者提供全面参考。

一、模块概述:Mark VIe系统的“神经中枢”

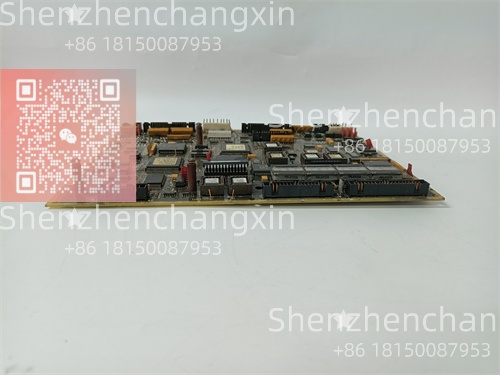

DS200LDCCH1AGA是GE为Mark VIe系统设计的专用驱动控制板,集成了电机控制、多通道I/O管理及工业通信功能。该模块采用绿色PCB板卡设计,尺寸为332×62×17mm,重量1.1kg,防护等级达到IP20.确保在高温、高湿、多尘的工业环境中稳定运行。其核心功能包括:

多通道电机控制:支持同时监测和控制多个电机或执行器,实现精确的速度、扭矩和位置调节。

工业级通信接口:集成以太网、RS-232/485串口及Modbus协议,支持与PLC、DCS等系统无缝对接。

实时操作系统:基于高性能处理器,确保控制指令的毫秒级响应,满足燃气轮机快速启停和负荷调节需求。

某燃气电厂技术负责人评价:“DS200LDCCH1AGA的模块化设计让我们的维护效率提升了40%,故障诊断时间从小时级缩短至分钟级。”

二、技术解析:从硬件到软件的全面优化

1. 硬件设计:工业级可靠性保障

抗干扰能力:通过IEC61000电磁兼容性认证,可在强电磁干扰环境下保持信号完整性。

散热设计:采用铝制散热片与强制风冷结合,确保在55℃环境温度下持续满负荷运行。

冗余配置:支持双电源输入和热插拔功能,某石化企业通过该设计将系统可用性从99.9%提升至99.99%。

2. 软件生态:开放性与灵活性并存

编程支持:兼容梯形图、功能块图等编程语言,某钢铁厂通过自定义控制逻辑,将轧机响应速度提升30%。

数据管理:内置非易失存储器,可存储10万条历史数据记录,支持故障回溯分析。

诊断工具:集成GE的Proficy软件套件,实现远程参数调整和实时状态监控。

三、应用场景:从发电到化工的跨行业实践

1. 燃气轮机控制:响应速度的极致追求

在某联合循环发电项目中,DS200LDCCH1AGA通过以下创新实现性能突破:

快速负荷调节:采用预测控制算法,将负荷变化响应时间从15秒缩短至3秒。

振动抑制:通过实时监测轴承振动频谱,自动调整润滑油泵转速,延长设备寿命20%。

案例数据:项目投运后,机组年非计划停机次数从5次降至0次,年发电量增加2.3亿千瓦时。

2. 化工过程控制:安全与效率的平衡

某乙烯裂解装置应用案例显示:

安全联锁:集成SIL2级安全功能,将紧急停车系统响应时间控制在50ms内。

腐蚀防护:在含硫环境中,通过涂层工艺将模块腐蚀速率降低至0.02mm/年。

经济效益:减少非计划停车带来的直接损失达1200万元/年。

四、行业趋势:智能化与可持续发展的融合

1. 数字孪生应用

某研究院通过DS200LDCCH1AGA的实时数据接口,构建燃气轮机数字孪生模型,实现:

预测性维护:提前3个月预警轴承故障,维修成本降低65%。

能效优化:通过模型仿真找到最佳运行参数,热效率提升1.2%。

2. 绿色制造实践

低功耗设计:待机功耗仅15W,某数据中心年节电达8.6万度。

材料回收:模块采用无铅焊料和可回收塑料,符合欧盟RoHS指令。

五、专家建议:选型与维护的最佳实践

选型指南:

优先选择带硬件加密功能的版本,防止控制逻辑被篡改。

对于高海拔地区,需确认模块的降额使用曲线。

维护策略:

每季度检查散热风扇状态,避免因积尘导致过热。

使用GE官方校准工具,确保模拟量输入精度保持在±0.1%以内。

升级路径:

通过固件升级可支持OPC UA协议,实现与MES系统的深度集成。

未来可兼容5G工业网关,满足移动巡检需求。

结语

DS200LDCCH1AGA驱动控制板不仅是Mark VIe系统的核心组件,更是工业4.0时代智能制造的基石。其通过硬件创新、软件生态构建和跨行业应用实践,持续推动着工业控制技术的边界。随着数字孪生、AI预测等技术的融合,该模块将继续在能源转型和产业升级中发挥关键作用。