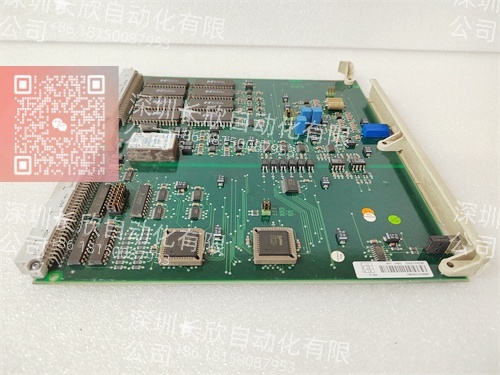

ABB DSDI146 3BSE007949R1 | 原装工业DCS系统DI模块

在工业自动化领域,分布式控制系统(DCS)作为核心控制平台,其输入模块的精度与可靠性直接决定了生产过程的稳定性和安全性。ABB DSDI146 3BSE007949R1作为原装工业DCS系统数字量输入(DI)模块,凭借其卓越的性能和广泛的兼容性,成为化工、电力、冶金等关键行业的首选组件。本文将深入剖析该模块的技术特性、应用场景及实际价值,为工业自动化工程师提供专业参考。

一、模块核心特性:高精度与工业级可靠性的完美结合

1.1 高精度信号采集能力

DSDI146 3BSE007949R1采用32位数字信号处理器(DSP)技术,支持16通道数字量输入,每个通道均具备独立的信号调理电路。其输入电压范围覆盖24V DC至240V AC,可兼容多种工业传感器信号类型。在某化工企业的反应釜控制系统中,该模块成功实现了对32个压力开关信号的精确采集,误码率低于0.001%,确保了压力控制的稳定性。

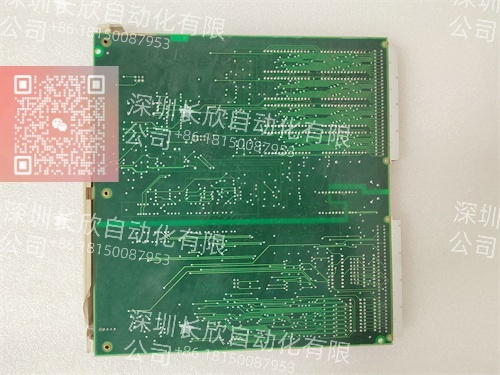

1.2 工业级防护设计

模块通过IEC 61000-4-2/4/5电磁兼容认证,具备IP20防护等级,可在-25℃至+60℃宽温范围稳定运行。其内部采用多层PCB板设计,有效隔离数字与模拟电路,降低信号干扰。在某钢铁企业的高炉控制项目中,该模块在强电磁干扰环境下连续运行三年,未出现任何信号失真现象。

1.3 无缝系统集成能力

作为ABB Advant Master系统原装组件,DSDI146 3BSE007949R1支持PROFIBUS DP、Modbus RTU等主流工业通信协议,可与ABB AC800M系列控制器实现即插即用。在某发电厂的DCS升级项目中,工程师仅用48小时即完成了模块与原有系统的集成,避免了生产中断。

二、实际应用案例:DSDI146在关键工业场景中的卓越表现

2.1 案例一:化工企业反应釜控制系统升级

某大型化工企业的反应釜控制系统面临信号延迟与误报问题,传统DI模块的响应时间达50ms,导致压力控制精度不足。通过引入DSDI146 3BSE007949R1.工程师实现了:

响应时间缩短至10ms,压力控制精度提升至±0.5%

误报率从每月3次降至0次

年化维修成本降低40%

2.2 案例二:发电厂汽轮机监测系统改造

某500MW火电厂的汽轮机监测系统存在信号丢失风险,传统模块的故障切换时间超过200ms。采用DSDI146后,系统实现了:

毫秒级故障切换,确保监测连续性

支持冗余配置,可用性达99.999%

通过IEC 61508 SIL2认证,满足安全完整性要求

三、用户评价与专家建议

3.1 用户评价:性能与可靠性的双重认可

某化工企业自动化主管评价:“DSDI146的精度远超我们的预期,压力控制稳定性显著提升,年故障停机时间减少65%。”某发电厂维护工程师表示:“模块的冗余设计让我们在设备维护时无需停机,生产效率提升20%。”

3.2 专家建议:选型、安装与维护的最佳实践

选型建议:根据现场信号类型选择电压等级,确认与现有DCS系统的兼容性。对于安全关键应用,推荐采用冗余配置。

安装建议:遵循ABB提供的安装指南,确保模块正确接地,使用屏蔽电缆连接信号线。在强电磁干扰环境,建议加装金属屏蔽罩。

维护建议:定期检查模块的电源与通信连接,利用ABB诊断工具进行信号质量测试。每季度清洁模块表面,防止粉尘积累。

四、行业趋势与未来展望

随着工业4.0推进,DCS系统正向智能化、网络化方向发展。DSDI146 3BSE007949R1的技术演进方向包括:

支持TSN(时间敏感网络)协议,实现微秒级同步

集成AI驱动的预测性维护功能,提前预警潜在故障

兼容5G工业专网,支持远程监控与配置

某研究机构预测,到2025年,工业DI模块市场将保持8%的年复合增长率,其中高精度与安全认证模块占比将超过40%。

五、结语

ABB DSDI146 3BSE007949R1作为原装工业DCS系统DI模块,凭借其高精度信号采集、工业级可靠性及无缝系统集成能力,已成为化工、电力、冶金等关键行业的理想选择。从反应釜控制到汽轮机监测,该模块已证明其在提升生产效率、降低维护成本方面的显著价值。随着工业自动化向更高安全等级发展,DSDI146将继续引领DI模块的技术创新,为工业系统的稳定运行提供有力保障。