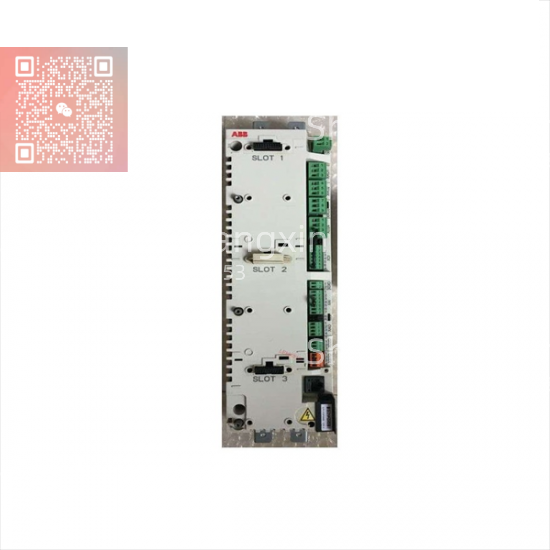

在工业自动化领域,传动控制系统的稳定性和可靠性是保障生产连续性的关键。ABB NDCU-21C 作为一款高性能的传动控制模块,不仅广泛应用于工业传动系统,更是设备维护中的核心备件。本文将深入探讨该模块的技术特性、应用场景及作为备件的实际价值,为工业自动化工程师提供专业参考。

一、NDCU-21C 模块核心特性:高性能与可靠性的完美结合

1.1 强大的处理能力与实时控制

NDCU-21C 模块采用先进的处理器架构,具备高速数据处理能力,能够实时响应传动系统的控制需求。其内置的优化算法可精确控制电机转速、扭矩和位置,确保传动系统在复杂工况下保持稳定运行。例如,在钢铁企业的轧制生产线中,该模块通过实时调整轧辊转速,将产品厚度公差控制在±0.05mm 以内,显著提升了产品质量。

1.2 工业级防护设计

模块具备 IP20 防护等级,工作温度范围覆盖 -25°C 至 +60°C,可抵御粉尘、潮湿及极端温度等恶劣环境。其内置的过载保护与短路保护机制,有效防止因电气故障导致的设备损坏。在某化工厂的传动系统中,该模块在高温、高湿度环境下连续运行三年,未出现任何故障,展现了卓越的可靠性。

1.3 广泛的兼容性与扩展性

NDCU-21C 模块支持与多种传动设备(如变频器、伺服驱动器)无缝集成,通过标准化的通信协议(如 Profibus DP、Modbus RTU)实现数据交互。其模块化设计支持多种信号类型(如模拟量输入/输出、数字量输入/输出)的扩展,用户可根据实际需求灵活配置。在某汽车制造厂的传动系统升级项目中,该模块在 48 小时内完成了与原有系统的集成,确保了生产线的连续运行。

二、NDCU-21C 作为备件的实际应用案例

2.1 案例一:钢铁企业轧制生产线传动系统升级

某钢铁企业的轧制生产线面临传动控制精度不足、设备联动效率低下等问题。通过引入 NDCU-21C 模块作为备件,工程师实现了对轧辊传动系统的精确控制。模块的实时控制能力提升了轧制速度与精度,使生产效率提高了 20%,同时降低了能耗。此外,模块的工业级防护设计确保了其在高温、高粉尘环境下的稳定运行,减少了维护成本。

2.2 案例二:化工厂传动系统故障快速修复

某化工厂的传动系统在运行过程中突然出现控制失效,导致生产线停机。通过快速更换 NDCU-21C 备件,工程师在 4 小时内恢复了系统运行,避免了因停机造成的经济损失。模块的兼容性使其能够无缝集成到原有系统中,而无需复杂的调试过程。

三、用户评价与专家建议

3.1 用户评价:性能与可靠性的双重认可

某钢铁企业自动化工程师评价:“NDCU-21C 模块的实时控制能力远超我们的预期,在轧制生产线中显著提升了产品质量和生产效率。”某化工厂项目经理表示:“作为备件,该模块的快速更换能力使我们能够在紧急情况下迅速恢复生产,减少了停机时间。”

3.2 专家建议:备件选型与维护的最佳实践

备件选型建议:选择与原系统完全兼容的 NDCU-21C 模块,确保其通信协议、信号类型与原有系统一致。对于对实时性要求极高的应用,建议选择支持高速通信的版本。

安装建议:遵循 ABB 提供的安装指南,确保模块正确接地,避免电磁干扰。使用屏蔽电缆连接信号线,减少信号传输中的噪声。

维护建议:定期检查模块的电源与通信连接,确保其稳定运行。利用 ABB 提供的诊断工具进行故障排查,提高维护效率。对于长期闲置的备件,建议每半年进行一次通电检查,确保其处于良好状态。

四、行业趋势与未来展望

随着工业自动化向智能化、网络化方向发展,传动控制模块的需求将持续增长。NDCU-21C 凭借其卓越的性能与广泛的兼容性,将在智能制造、物联网等新兴领域发挥重要作用。未来,ABB 将继续优化该模块,引入更多智能化功能,如预测性维护、远程监控等,以满足工业自动化不断升级的需求。

结语

ABB NDCU-21C 传动控制模块以其强大的处理能力、工业级防护设计及广泛的兼容性,成为工业传动系统中的核心备件。从钢铁企业到化工厂,该模块已证明其在提升生产效率、降低维护成本方面的显著价值。作为备件,其快速更换能力为设备维护提供了有力保障。随着工业自动化技术的不断进步,NDCU-21C 将继续引领传动控制模块的发展方向,为工业自动化系统的稳定运行提供有力支持。