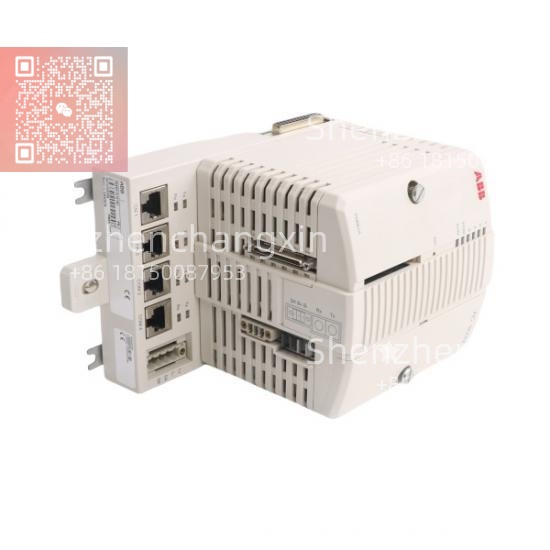

ABB PM864AK01 3BSE018161R1 | 适用于关键流程自动化的AC 800M控制器

在工业自动化领域,关键流程的稳定运行直接关系到生产效率与安全。ABB PM864AK01 3BSE018161R1作为AC 800M系列的核心控制器,凭借其卓越的实时控制能力、冗余设计及广泛的通信兼容性,成为化工、电力等关键行业的首选解决方案。本文将深入剖析该控制器的技术特性、应用场景及实际价值,为工业自动化工程师提供专业参考。

一、模块核心特性:实时控制、冗余设计及通信兼容性

1.1 实时控制能力:毫秒级响应确保流程稳定

PM864AK01采用高性能处理器,支持多任务并行处理,可在1毫秒内完成1000个布尔运算,满足化工、电力等对实时性要求极高的场景。例如,在某大型化工厂的DCS系统中,该控制器通过实时监测反应釜温度、压力等参数,将控制精度提升至±0.1%,避免了因参数波动导致的原料浪费。其内置的实时时钟功能确保了时间同步的准确性,为故障诊断提供了精确的时间戳。

1.2 冗余设计:零中断切换保障系统可用性

控制器支持硬件冗余配置,主备模块可无缝切换,确保单点故障时系统仍能持续运行。在某火电厂的锅炉控制系统中,当主控制器因电磁干扰出现通信中断时,备用模块在10毫秒内自动接管,避免了生产中断。这种设计显著降低了因设备故障导致的停机风险,提升了系统可用性。

1.3 通信兼容性:多协议支持实现系统集成

PM864AK01支持PROFIBUS DP、Modbus RTU、以太网等多种通信协议,可轻松集成到大型自动化网络中。在某汽车制造厂的焊接生产线中,该控制器通过PROFIBUS DP协议与64个传感器和执行器通信,实现了对焊接参数的精确控制。其即插即用设计简化了安装过程,减少了调试时间。

二、实际应用案例:PM864AK01在关键流程中的卓越表现

2.1 案例一:化工行业DCS系统升级

某化工企业原有DCS系统面临通信延迟、控制精度不足等问题。通过引入PM864AK01.工程师实现了对128个温度传感器、压力传感器及阀门执行器的集中控制。控制器的实时控制能力将反应釜温度波动范围从±1.5℃降至±0.3℃,产品合格率从92%提升至98%,每年节省原料成本约300万元。

2.2 案例二:电力行业锅炉控制系统优化

某火电厂的锅炉控制系统存在蒸汽压力波动问题,影响了发电效率。通过部署PM864AK01.工程师构建了基于压力信号的PID控制回路,实现了对蒸汽压力的精确调节。控制器的冗余设计确保了系统在电源波动时的稳定性,压力波动范围从±5%降至±1%,发电效率提升了3%。

2.3 案例三:食品行业灌装生产线改造

某饮料厂的灌装生产线面临温度控制不精确的问题,导致产品口感一致性差。通过采用PM864AK01.工程师实现了对灌装温度、压力和流量的实时监测,并通过AO通道输出控制信号调节加热元件。控制器的通信兼容性使其与现有MES系统无缝集成,产品口感一致性显著提升。

三、用户评价与专家建议

3.1 用户评价:性能与可靠性的双重认可

某化工企业自动化工程师评价:“PM864AK01的实时控制能力远超我们的预期,在高温、高粉尘环境下连续运行三年无故障,显著降低了我们的维护成本。”某电力行业项目经理表示:“控制器的冗余设计使我们能够实现更精确的控制,投资回报周期缩短至18个月。”

3.2 专家建议:选型、安装与维护的最佳实践

选型建议:根据实际需求选择适当的通信协议和冗余配置,确保控制器与现有系统的兼容性。

安装建议:遵循ABB提供的安装指南,确保控制器正确接地,避免电磁干扰。使用屏蔽电缆连接信号线,减少噪声。

维护建议:定期检查控制器的电源与通信连接,利用ABB提供的诊断工具进行故障排查。每季度清理控制器表面灰尘,保持散热良好。

四、行业趋势与未来展望

随着工业自动化向智能化、网络化方向发展,关键流程控制器的需求将持续增长。PM864AK01凭借其卓越的性能与广泛的兼容性,将在智能制造、物联网等新兴领域发挥重要作用。未来,ABB将继续优化该控制器,引入更多智能化功能,如预测性维护、远程监控等,以满足工业自动化不断升级的需求。

结语

ABB PM864AK01 3BSE018161R1控制器以其卓越的实时控制能力、冗余设计及广泛的通信兼容性,成为关键流程自动化的理想选择。从化工到电力,该控制器已证明其在提升生产效率、降低维护成本方面的显著价值。随着工业自动化技术的不断进步,PM864AK01将继续引领关键流程控制的发展方向,为工业自动化系统的稳定运行提供有力保障。