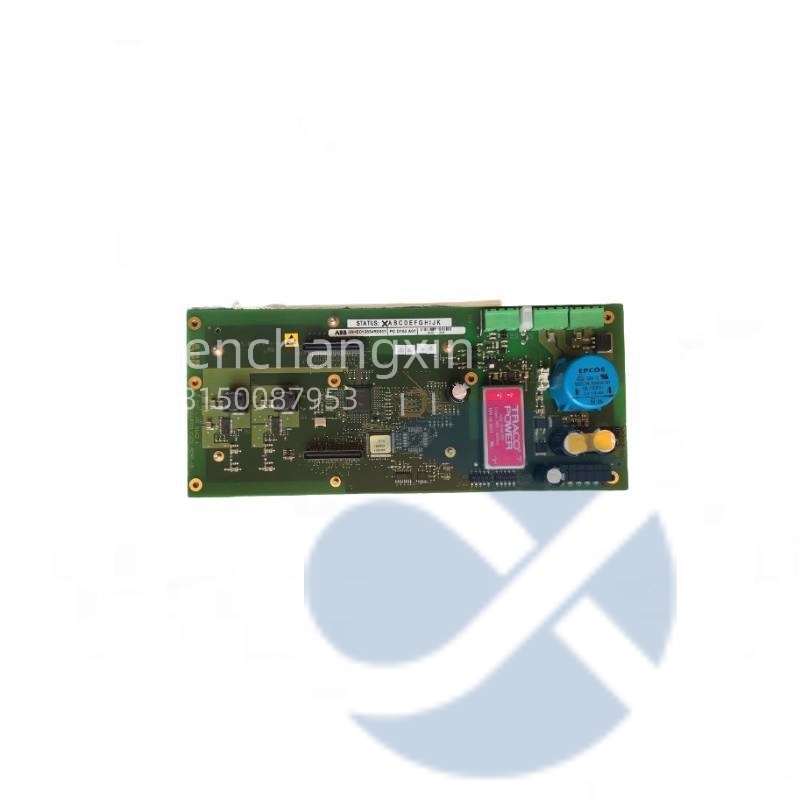

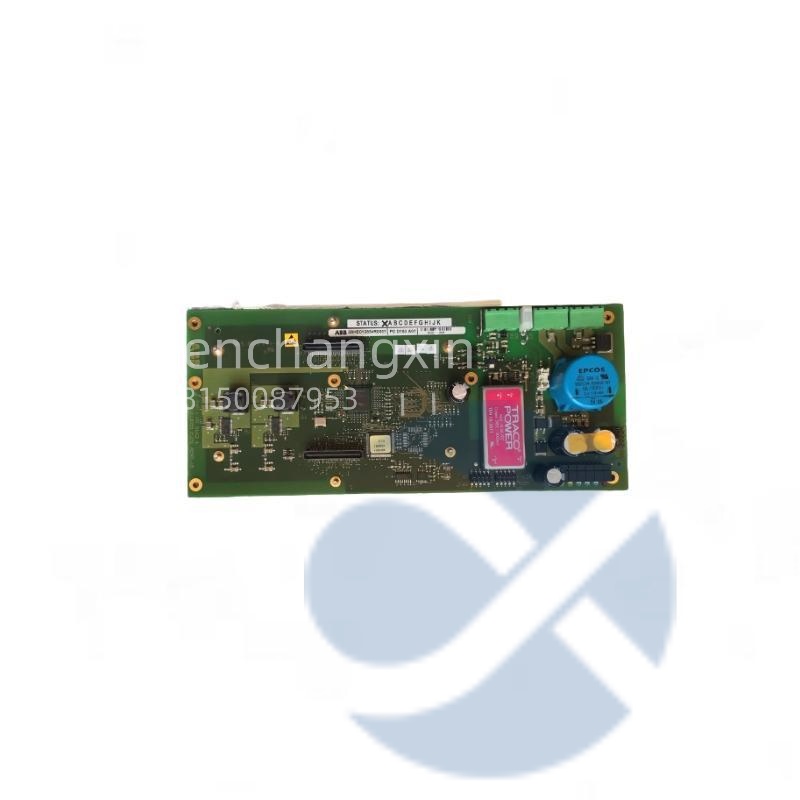

ABB PDD163A01 支持通道级诊断与过载报警,提升系统可用性

在工业自动化领域,系统可用性直接关系到生产效率与运营成本。ABB PDD163A01 作为一款先进的数字输入模块,凭借其通道级诊断与过载报警功能,为工业控制系统提供了更可靠的运行保障。本文将深入探讨该技术如何通过精准故障定位与实时预警机制,显著提升系统可用性,并结合行业案例与专家观点,解析其在实际应用中的价值。

一、通道级诊断:精准定位故障根源

1.1 技术原理与工业价值

通道级诊断是ABB PDD163A01的核心创新之一,其通过独立监测每个输入通道的状态,实现故障的精准定位。传统诊断技术往往只能识别模块级故障,而通道级诊断可细化至单个信号输入点,例如检测传感器短路、开路或信号超限等异常。这种机制在连续生产场景中尤为重要,如化工流程控制或电力系统监控,任何信号中断都可能引发连锁反应。

1.2 实际应用案例:化工行业的故障预防

某大型化工厂采用ABB PDD163A01后,其反应釜温度监测系统实现了故障的快速定位。在一次运行中,系统检测到第三通道的传感器信号异常,通过通道级诊断迅速识别为传感器老化导致的信号漂移。工程师立即更换传感器,避免了生产停滞。工厂负责人评价:“通道级诊断将故障排查时间从数小时缩短至几分钟,显著提升了产线柔性。”

1.3 专家视角:诊断数据的深度应用

行业专家指出,通道级诊断不仅提升了硬件可靠性,更优化了维护策略。通过分析诊断数据,企业可预测潜在故障(如传感器寿命衰减),实现从“事后维修”到“预测性维护”的转型。例如,某汽车制造企业利用该功能,将关键设备的维护成本降低了30%,同时减少了非计划停机次数。

二、过载报警:实时预警与系统保护

2.1 过载报警的技术突破

ABB PDD163A01的过载报警功能通过实时监测输入信号的电流与电压,识别过载或短路风险。当检测到异常时,系统立即触发报警并建议检查接线或设备状态。例如,在电力系统中,过载可能导致设备损坏或火灾风险,而该功能可在毫秒级内响应,避免灾难性后果。

2.2 用户评价:安全与效率的双重提升

某电力公司运维团队在部署该模块后,过载相关事故减少了70%。他们分享道:“过去,过载问题往往在设备损坏后才被发现,现在系统能提前预警,让我们有足够时间采取措施。”这种效率提升直接转化为经济效益——据估算,单条生产线年停机损失减少超百万元。

2.3 过载报警的协同效应

过载报警与通道级诊断的结合,创造了“预警-诊断-修复”的闭环管理。当系统检测到过载时,通道级诊断可进一步定位故障点(如特定传感器或接线),形成完整的故障处理流程。这种协同机制在ABB的工业控制系统中已实现标准化,显著提升了系统可用性。

三、通道级诊断与过载报警的协同优化

3.1 技术融合的系统级优势

通道级诊断与过载报警的协同,实现了“故障自愈”系统。例如,在智能制造场景中,当系统检测到某通道过载时,可自动切换至备用通道,同时通过通道级诊断分析故障原因,为后续维护提供数据支持。这种机制在ABB的AC800PEC系统中表现突出,其双核处理器架构增强了数据处理与冗余切换的并行能力。

3.2 典型场景:智能制造的柔性产线

在某电子制造工厂,ABB PDD163A01通过通道级诊断与过载报警的协同,支撑了多品种、小批量的柔性生产模式。产线换型时,系统自动检测设备状态,确保无缝过渡。工程师总结:“这种协同使产线切换时间从20分钟降至5分钟,显著提升了市场响应速度。”

3.3 未来趋势:边缘计算与诊断智能化

随着边缘计算的发展,ABB正将通道级诊断与过载报警功能下沉至设备边缘。通过在模块本地部署轻量化AI模型,系统可在毫秒级内完成故障决策,减少云端依赖。这一方向与工业4.0的“分布式智能”理念高度契合,为未来工业自动化奠定了基础。

四、行业影响与用户实践

4.1 跨行业应用验证

ABB PDD163A01的技术优势已获多行业验证。在能源领域,某风电场通过该模块实现了98%的发电效率,其过载报警功能在极端天气下保障了系统持续运行;在交通领域,某地铁信号系统采用该方案后,故障停机时间从小时级降至分钟级,显著提升了运营可靠性。

4.2 用户实践:从技术到管理的升级

某制药企业分享了其应用经验:“我们不仅关注技术指标,更通过通道级诊断数据优化了维护流程。例如,系统预测到某批次原料的传感器漂移趋势,提前安排校准,避免了质量事故。”这种从技术到管理的升级,体现了ABB解决方案的全面价值。

4.3 专家建议:技术选型的考量要点

行业专家建议,企业在选择通道级诊断与过载报警方案时,需关注三方面:一是兼容性,确保与现有系统无缝集成;二是可扩展性,支持未来功能升级;三是服务支持,选择提供全生命周期服务的供应商。ABB的方案通过模块化设计与全球技术服务网络,满足了这些需求。

结语:迈向更可靠的工业未来

ABB PDD163A01 通过通道级诊断与过载报警的创新融合,为工业自动化提供了“精准定位”与“实时预警”的双重保障。其技术价值不仅体现在硬件可靠性上,更通过数据驱动的维护模式,推动了工业管理向精细化、预测化转型。随着工业4.0的深入发展,这类技术将成为构建“数字孪生”工厂与实现“零故障”生产的关键基石。企业若能善用其优势,必将在竞争中占据先机。