在工业自动化领域,I/O(输入/输出)基板作为分布式控制系统(DCS)的核心组件,承担着连接现场设备与中央控制系统的关键角色。FOXBORO P0700WB I/O 基板作为工业级现货产品,不仅具备高可靠性,还兼容 P0914WH 和 P0914WL 模拟量卡,为化工、电力、石油等行业的自动化升级提供了灵活解决方案。本文将深入探讨该基板的技术特性、应用场景及实际价值,为工业自动化从业者提供专业参考。

一、模块概述:FOXBORO I/A Series 的核心组件

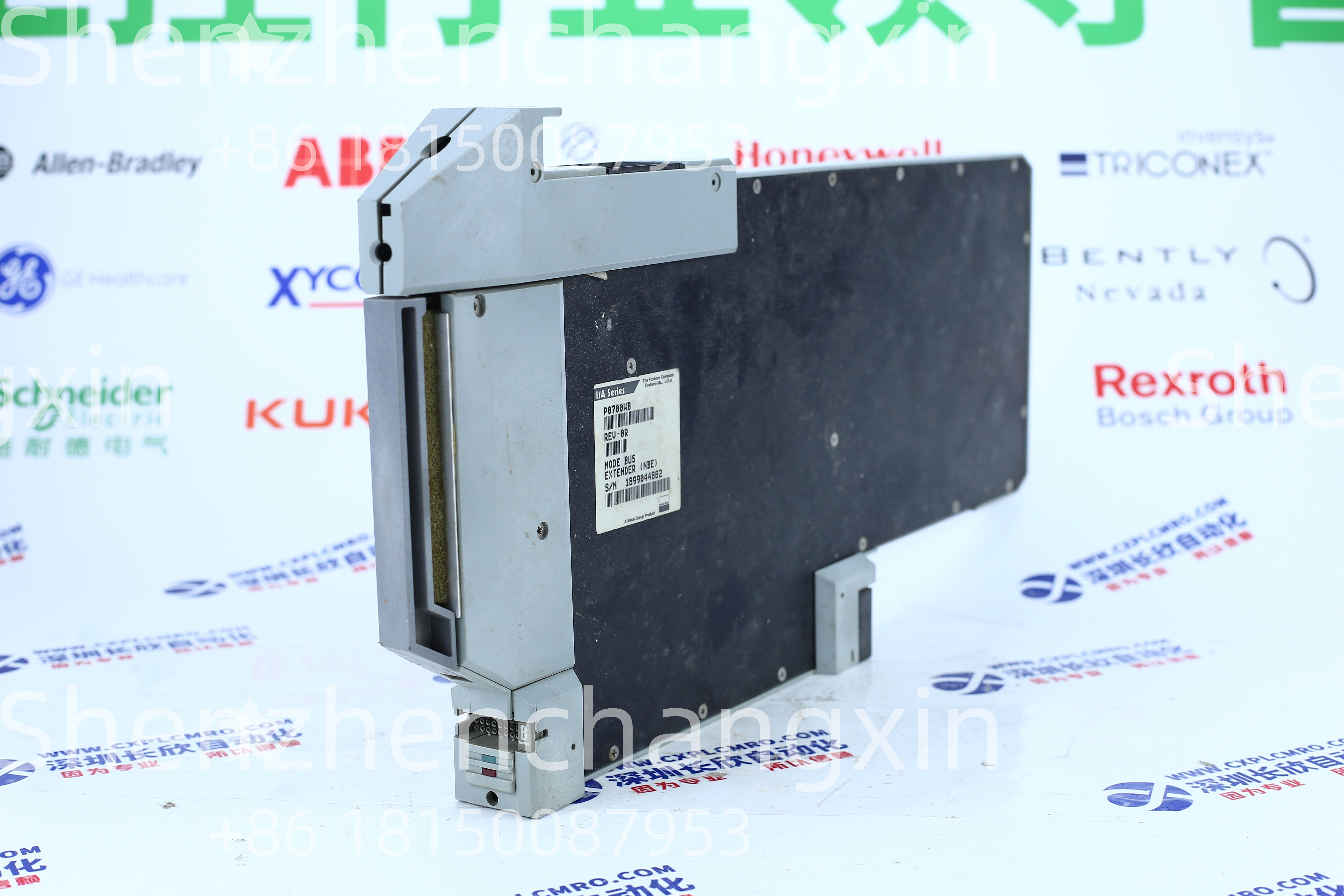

FOXBORO P0700WB 是 I/A Series™ 分布式控制系统的标准 I/O 基板,专为工业环境设计,支持模拟量输入/输出卡的直接安装。其核心优势在于兼容性,可无缝集成 P0914WH(16 通道模拟量输入卡)和 P0914WL(16 通道模拟量输出卡),满足不同场景的信号采集与控制需求。

1.1 技术规格详解

兼容性设计:P0700WB 基板通过标准化接口与 P0914WH/P0914WL 卡件连接,支持 4-20mA 和 0-10V 模拟信号,确保与压力变送器、温度传感器等设备的无缝对接。

电气隔离:内置 500V AC 电气隔离功能,有效抑制浪涌和地环路干扰,保护控制系统免受现场恶劣环境的影响。

环境适应性:工作温度范围 -40°C 至 +85°C,防护等级 IP20.适用于高温、高湿或粉尘较多的工业场景。

扩展能力:支持冗余配置,通过双卡件设计实现系统容错,提升整体可靠性。

1.2 模块优势

简化布线:通过单条总线电缆连接多个 I/O 模块,减少布线复杂度,降低安装和维护成本。

实时监控:集成 LED 指示灯和诊断功能,可快速识别电源状态、通信错误和模块故障,缩短故障排查时间。

灵活配置:支持模块化扩展,用户可根据实际需求增减 I/O 通道,避免资源浪费。

二、应用场景:从理论到实践

2.1 实际案例:化工生产线的温度控制优化

在某大型化工企业中,P0700WB 基板与 P0914WH 模拟量输入卡被用于反应釜的温度监测系统。通过 16 通道输入,基板实时采集来自热电偶和 RTD 传感器的信号,并将数据传输至 FOXBORO 控制器。企业反馈显示,该方案显著提升了温度控制的精度,减少了因温度波动导致的原料浪费,同时降低了维护成本。

2.2 用户评价与专家建议

用户反馈:“P0700WB 的兼容性让我们能够灵活选择模拟量卡,避免了因型号不匹配导致的采购延误。其电气隔离设计在潮湿环境中表现优异,减少了信号干扰。”

专家建议:工业自动化专家强调,在选择 I/O 基板时需考虑现场环境。对于高温或腐蚀性环境,建议优先选择具备高防护等级和隔离功能的模块,如 P0700WB。

三、技术细节:深入模拟量信号处理

3.1 模拟量输入卡(P0914WH)的特性

P0914WH 支持 16 通道模拟量输入,适用于电压(0-10V)和电流(4-20mA)信号。其内部采用 16 位分辨率 ADC,确保信号采集的精度。例如,在电力行业,该卡件可精确监测发电机组的电压和电流参数,为故障诊断提供数据支持。

3.2 模拟量输出卡(P0914WL)的特性

P0914WL 同样提供 16 通道输出,支持 4-20mA 电流信号。其输出精度高达 0.1%,适用于需要高精度控制的场景,如制药行业的发酵罐温度调节。通过与 P0700WB 基板连接,用户可实现闭环控制,提升生产效率。

3.3 配置与集成

硬件安装:在 FOXBORO 控制柜中,P0700WB 基板通过背板总线与控制器通信,P0914WH/P0914WL 卡件通过专用接口与基板连接。

软件配置:使用 FOXBORO 的组态软件(如 Control Builder),用户可设置信号类型、量程范围和报警阈值,实现个性化控制逻辑。

数据映射:将模拟量输入/输出数据映射至 PLC 的数据块,确保实时数据交换的准确性。

四、行业背景与未来趋势

4.1 工业自动化的发展需求

随着工业 4.0 的推进,企业对自动化系统的灵活性和可靠性要求日益提高。P0700WB 基板通过兼容多种模拟量卡,满足了中小型项目对成本效益和扩展性的双重需求,成为传统 DCS 系统的理想补充。

4.2 竞争与选择

尽管市场上有多种 I/O 基板可选,但 P0700WB 凭借其兼容性、隔离功能和环境适应性,在化工、电力等行业占据优势。对于预算有限或系统升级需求不迫切的项目,该基板提供了高性价比的解决方案。

五、结论:模块的价值与适用性

FOXBORO P0700WB I/O 基板作为工业级现货产品,通过兼容 P0914WH/P0914WL 模拟量卡,为工业自动化提供了灵活、可靠的信号处理方案。其电气隔离、环境适应性和扩展能力,使其在化工、电力等场景中表现卓越。对于需要高效、稳定模拟量控制的工业项目,P0700WB 基板是值得考虑的优选方案。