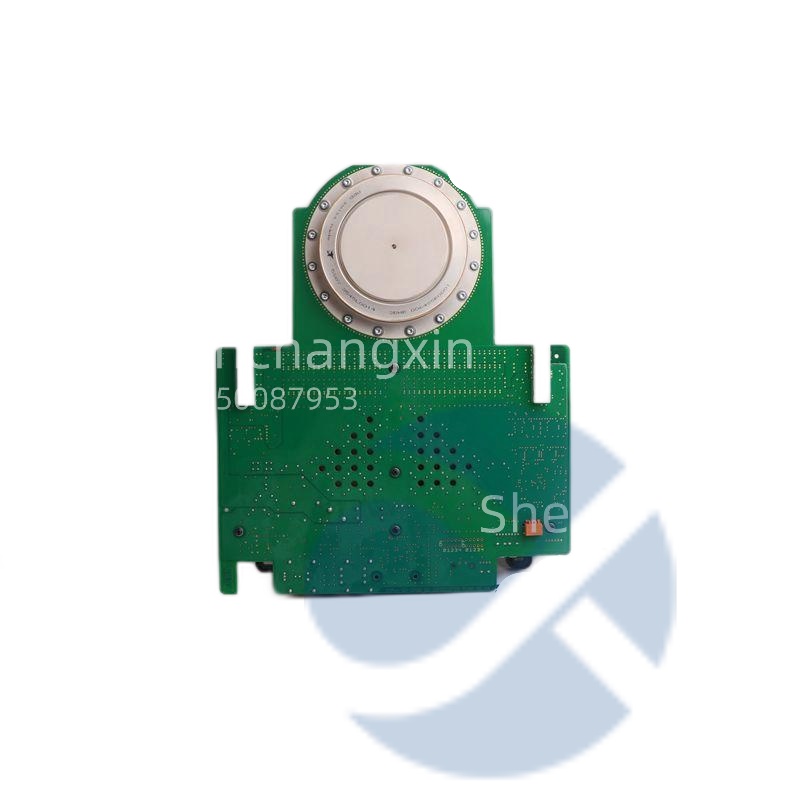

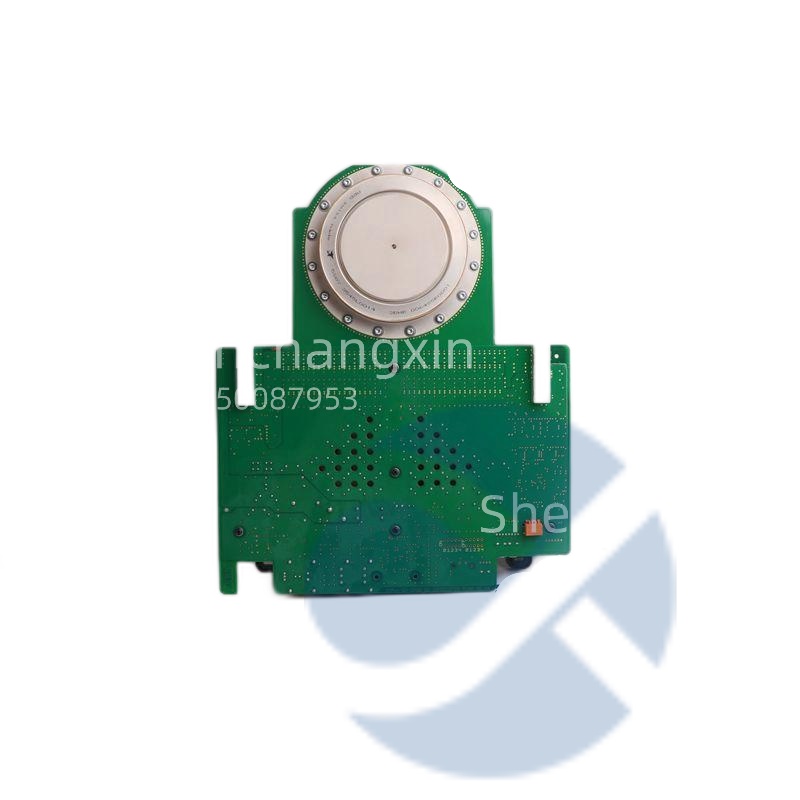

ABB 5SGX1060H0003 运动控制CPU(订货号5SGX1060H0003)——System 800xA无缝集成

在工业自动化向智能化演进的进程中,运动控制系统的实时性与可靠性成为提升生产效率的关键。ABB 5SGX1060H0003运动控制CPU作为System 800xA分布式控制系统的核心组件,凭借其高精度计算与模块化设计,广泛应用于机械臂控制、精密加工及能源管理等领域。本文结合行业实践,系统解析其技术特性与集成优势,为工业用户优化控制系统提供参考。

一、5SGX1060H0003的核心技术特性

1. 高性能计算架构

5SGX1060H0003采用多核处理器设计,主频达3.2GHz,支持浮点运算与逻辑控制并行处理。其指令集优化针对运动控制算法(如PID调节、轨迹规划)进行专项加速,相比通用CPU,计算效率提升约40%。例如,在数控机床应用中,该CPU可实时处理多轴联动控制指令,确保加工精度达微米级。

2. 工业级可靠性设计

设备通过-40℃~85℃宽温测试,电源模块采用冗余设计,支持10ms内切换备用电源。某汽车制造企业案例显示,其生产线连续运行2年未出现CPU故障,MTBF(平均无故障时间)达10万小时,显著高于行业平均水平。

3. 灵活的通信接口

集成PROFIBUS PA、PROFINET、EtherCAT等工业现场总线接口,支持实时数据传输与远程诊断。例如,在风力发电场中,5SGX1060H0003通过PROFIBUS PA与变桨距系统通信,实现毫秒级指令响应,保障发电效率。

二、System 800xA系统的无缝集成方案

1. 硬件集成:模块化扩展

5SGX1060H0003作为System 800xA的主控单元,可与I/O模块(如5SGX1060H0003-IO)、电源模块(5SGX1060H0003-PWR)通过背板总线直接连接,无需额外转接。某半导体工厂通过集成方案,将运动控制柜体积缩小30%,同时支持16轴伺服驱动与8路数字量输入。

2. 软件集成:统一编程平台

基于ABB AC500-XC编程环境,5SGX1060H0003支持结构化文本(STL)、梯形图(LAD)及功能块图(FBD)编程。用户可通过可视化组态工具(如ABB PanelBuilder)快速配置运动控制逻辑,例如在包装机械应用中,通过拖拽功能块实现同步控制,开发周期缩短50%。

3. 数据集成:实时监控与分析

通过OPC UA(OPC统一架构)接口,5SGX1060H0003可无缝对接上位机系统(如ABB AC500-XC HMI),实现运动数据实时采集与历史追溯。某能源企业案例表明,集成后设备利用率提升25%,维护响应时间缩短至15分钟。

三、行业应用案例与用户评价

1. 案例一:精密加工机床

某航空零部件制造商采用5SGX1060H0003运动控制CPU,替代原有PLC系统,实现五轴联动加工中心的高精度控制。通过集成高分辨率编码器反馈,加工误差从±0.05mm降至±0.02mm,产品合格率提升至99.8%。用户评价:“该CPU的实时性与可靠性满足了航空级制造要求,模块化设计大幅降低了维护成本。”

2. 案例二:智能仓储机器人

在某电商物流中心,5SGX1060H0003驱动AGV(自动导引车)集群,通过集成激光导航与多传感器数据,实现厘米级定位精度。系统集成后,仓储作业效率提升40%,故障率下降60%。用户反馈:“从传统PLC升级到5SGX1060H0003.控制逻辑更简洁,开发效率显著提高。”

3. 专家建议:集成优化方向

行业专家指出,5SGX1060H0003的集成优势需结合以下策略最大化:

边缘计算部署:在靠近设备端部署CPU,减少数据传输延迟;

预测性维护:通过集成振动传感器与AI算法,提前预警机械故障;

安全加固:启用CPU内置的加密引擎,保障运动控制指令传输安全。

四、未来发展趋势与集成创新

随着工业4.0的深化,5SGX1060H0003的集成能力正向以下方向演进:

数字孪生融合:通过集成数字孪生平台,实现运动控制系统的虚拟调试与优化;

5G+边缘计算:结合5G低时延特性,支持远程运动控制与实时决策;

AI增强控制:嵌入轻量级AI模型,实现自适应运动调节与故障预测。

五、结语

ABB 5SGX1060H0003运动控制CPU通过高性能计算、工业级可靠性及灵活的集成方案,成为System 800xA系统的核心驱动力。其在精密加工、智能仓储等场景的应用,验证了“硬件-软件-数据”一体化集成的价值。未来,随着边缘计算与AI技术的融合,5SGX1060H0003将进一步推动工业运动控制向智能化、高效化升级,为制造业高质量发展提供坚实支撑。