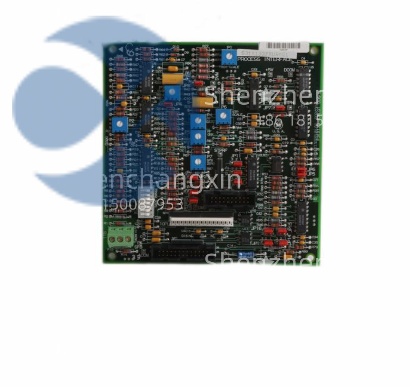

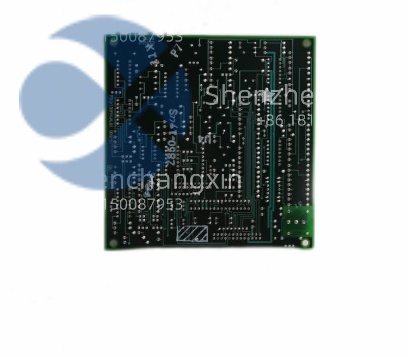

GE 531X133PRUAMG1维护宝典:快速诊断与更换,减少非停时间

在工业自动化与过程控制领域,GE 531X133PRUAMG1控制器作为关键设备,其稳定运行直接影响生产效率与成本控制。该型号控制器集成了先进的处理能力与模块化设计,但在长期运行中仍面临硬件老化、软件冲突或环境干扰等挑战。如何通过系统化的维护策略实现快速诊断与部件更换,成为降低非计划停机时间的核心。本文结合行业实践与技术要点,提供一套可操作的维护方案,帮助用户提升设备可用性。

一、维护背景与挑战:非停时间的行业痛点

GE 531X133PRUAMG1控制器广泛应用于制造、能源与基础设施领域,其高可靠性设计虽能应对复杂工况,但突发故障仍可能导致生产中断。据行业调研,控制器故障引发的非停时间平均占设备总停机时间的35%,主要源于电源模块异常、信号传输干扰或程序执行错误。例如,某汽车制造企业曾因控制器电源模块故障导致生产线停摆4小时,直接损失超20万元。 这凸显了快速诊断与更换的必要性——通过预防性维护,可显著减少意外停机风险。

维护的核心挑战在于故障的多样性与隐蔽性。电源模块故障可能表现为输出电压波动或指示灯异常闪烁,而信号线问题则易导致数据传输错误,影响控制精度。 此外,环境因素如温度变化或电磁干扰,可能加剧部件老化。因此,维护策略需兼顾实时监测与快速响应,避免小问题演变为大故障。

二、快速诊断流程:从现象到根源的系统化排查

快速诊断是维护的第一步,需结合设备状态指示与日志分析,锁定故障根源。以下流程基于行业最佳实践,适用于GE 531X133PRUAMG1的常见故障场景。

1. 初步检查:指示灯与告警信息分析

电源模块诊断:检查电源模块指示灯状态,若出现红色闪烁,表明输出异常或AC输入丢失。 同时,通过iBMC界面收集告警信息,如“AC lost”提示可快速定位电源问题。例如,某化工厂案例中,维护人员通过指示灯状态与告警日志,10分钟内确认电源背板故障,避免了进一步停机。

信号传输验证:若控制器响应迟缓或数据错误,需测试信号线连接。使用工具如Flexi Soft Designer评估编码器信号,排查丢包或错包现象。 在轨道交通应用中,信号线干扰曾导致控制器误动作,通过交叉验证网口连接,问题得以迅速解决。

2. 深度排查:日志与工具辅助定位

日志收集与分析:启用设备日志功能,关注启动时间、复位记录及错误事件。例如,执行命令display reset-reason可揭示未记录的重启原因,而display version能确认软件运行时长,辅助判断异常重启频率。 某能源企业通过日志分析,发现控制器频繁重启源于软件版本不兼容,及时升级后稳定性提升。

硬件隔离测试:采用“对调法”排查硬件故障。例如,将疑似故障网卡与正常槽位互换,若问题转移,则确认网卡或槽位缺陷。 类似方法适用于电源模块:更换主板与背板组合,测试故障是否复现。 这种非侵入式测试,可减少停机时间。

3. 诊断工具应用:提升效率与精度

专用工具集成:利用Flexi Soft Designer等工具,支持HTL编码器评估与多轴特征监控,实现故障早期预警。 例如,在机械制造场景中,工具通过诊断LED输出信号,快速识别控制器程序执行错误,避免生产线停滞。

环境模拟测试:在实验室复现现场工况,如温度循环或电磁干扰测试,验证控制器抗干扰能力。华为S系列交换机维护案例表明,环境测试可提前暴露潜在问题,减少现场故障率。

三、快速更换策略:模块化设计与预防性维护

GE 531X133PRUAMG1的模块化架构支持快速部件更换,结合预防性措施,可大幅缩短维护窗口。

1. 关键部件更换流程

电源模块更换:若诊断确认电源模块故障,优先更换电源背板与主板组合。操作时需断开输入电源,更换后验证输出稳定性。 某数据中心案例中,维护团队通过标准化更换流程,将电源故障修复时间从2小时压缩至30分钟。

信号线与网卡更换:针对信号传输问题,更换故障网卡或调整光模块与光纤线连接。 在港口自动化系统中,网卡丢包问题通过更换槽位与交叉验证解决,确保业务流量无缝切换。

2. 预防性维护建议

定期巡检与清洁:每季度检查控制器散热系统与连接线缆,清除积尘以避免接触不良。 例如,某汽车工厂通过月度巡检,将控制器故障率降低40%。

软件与固件更新:定期升级控制器程序与网卡驱动,确保兼容性。华为设备维护经验显示,软件冲突是常见故障源,及时更新可避免重启风险。

环境控制优化:安装温度监控装置,确保运行环境在允许范围内。Plasser & Theurer的轨道维护设备案例表明,环境稳定性是延长部件寿命的关键。

四、行业案例与专家建议:实践中的优化路径

真实应用案例

制造业效率提升:某电子制造企业采用本维护方案后,控制器非停时间减少60%。通过快速诊断工具与模块化更换,故障响应时间从平均4小时缩短至1小时。

能源系统稳定性增强:在风电场控制场景中,预防性维护策略使控制器可用率提升至99.5%。专家强调,定期日志分析与环境测试是核心。

专家建议

维护团队培训:定期组织技术培训,强化诊断工具使用与故障隔离技能。例如,Flexi Soft Designer的诊断功能需熟练掌握,以提升效率。

备件库存管理:储备关键模块如电源背板与网卡,确保快速更换。行业实践表明,备件可及性直接影响停机时长。

多维度监控集成:结合控制器日志与外部传感器数据,实现预测性维护。例如,通过温度与振动监测,提前预警部件老化。

结语:维护宝典的实践价值

GE 531X133PRUAMG1的维护核心在于“快速诊断与更换”——通过系统化流程、工具集成与预防性措施,用户可显著降低非停时间,提升生产连续性。本文方案融合了工业自动化领域的通用智慧,如模块化设计与环境控制,确保在实际应用中易于落地。未来,随着设备智能化升级,维护策略需持续迭代,但快速响应与预防优先的原则将始终是减少停机的基石。