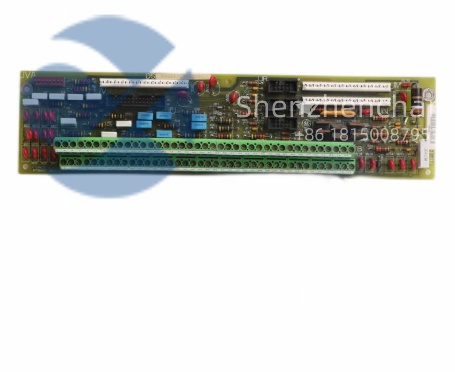

GE DS200PTBAG1ADC 用于GE Speedtronic™ Mark V——电力、石化联合循环标配

在当今能源转型与工业自动化深度融合的背景下,燃气轮机控制系统作为电力与石化联合循环的核心,其可靠性与安全性直接关系到工业生产的连续性和经济性。GE DS200PTBAG1ADC作为GE Speedtronic™ Mark V系列的关键模块,凭借其三重模块冗余(TMR)架构和多重安全保护机制,已成为全球电力、石化行业联合循环系统的标配解决方案。本文将从技术原理、行业应用、实际案例及专家建议等维度,深入解析该模块如何赋能工业能源系统的高效运行。

一、技术原理:三重冗余架构与安全保护机制

1.1 三重模块冗余(TMR)设计

DS200PTBAG1ADC的核心技术在于其TMR架构,该设计通过三个独立的PLC机架(每个机架配备IC697CPM790 CPU、三个天才I/O总线及输入输出传感器)实现系统无停机运行。 其工作原理基于“投票表决”机制:三个CPU并行处理同一任务,若其中一个出现故障,系统可自动切换至备用CPU,确保控制指令的连续性。这种设计尤其适用于电力与石化联合循环中的关键场景,如燃气轮机启动、停机及紧急保护,避免了因单点故障导致的系统停机。

1.2 多重安全保护功能

该模块集成了过速保护、过温保护、低油压保护等多项安全机制。 例如,在石化联合循环的蒸汽轮机控制中,DS200PTBAG1ADC通过实时监测转速、温度及压力参数,一旦检测到异常(如超速或超温),可立即触发停机指令,防止设备损坏。 此外,其支持的SIFT(软件容错)技术可自动隔离故障模块,进一步提升系统可靠性。

1.3 通信与数据处理能力

DS200PTBAG1ADC配备15针子D连接器,支持RS485通信,可与编程计算机或外部设备无缝对接。 在电力联合循环中,该模块通过高速数据采集(如1ms时间标签)和分布式多处理器控制,实现对燃气轮机、蒸汽轮机及发电机的同步监控。 其数据处理能力可支持高达12K离散输入输出点及8K模拟输入输出,满足复杂工业场景的需求。

二、行业应用:电力与石化联合循环的标配

2.1 电力行业:燃气轮机与蒸汽轮机的协同控制

在电力联合循环电厂中,DS200PTBAG1ADC作为Speedtronic Mark V系统的核心控制器,负责协调燃气轮机与蒸汽轮机的运行。例如,在某大型燃气-蒸汽联合循环电厂中,该模块通过三冗余架构确保系统在高温、高压环境下的稳定运行,同时通过实时数据采集与分析,优化发电效率。 据用户反馈,其故障诊断功能可将停机时间缩短至分钟级,显著提升了电厂的经济效益。

2.2 石化行业:燃机驱动压缩机的保护与监控

在石化联合循环中,燃气轮机驱动的压缩机是关键设备。DS200PTBAG1ADC通过集成保护功能(如过速、过温保护)和远程监控能力,确保压缩机在安全参数范围内运行。 例如,某石化企业通过部署该模块,实现了对压缩机转速、温度及压力的实时监测,一旦检测到异常,系统可立即停机并触发报警,避免了非计划停机。 此外,其支持的非破坏性测试(NDT)技术,可定期检测设备健康状态,延长设备寿命。

2.3 跨行业通用性:从设计到维护的全生命周期支持

DS200PTBAG1ADC的设计兼顾了电力与石化行业的特殊需求。其紧凑型包装(机柜尺寸仅为传统系统的一半)和标准化模块结构,便于在不同场景中快速部署。 同时,GE提供的全生命周期服务(包括设计、安装、调试及维护)确保了系统的长期可靠性。 例如,某电力企业通过GE的在线维修服务,实现了对故障模块的快速更换,减少了停机时间。

三、实际案例:全球范围内的成功实践

3.1 案例一:某大型燃气-蒸汽联合循环电厂

该电厂采用DS200PTBAG1ADC作为燃气轮机控制系统的核心模块,通过TMR架构实现了系统无停机运行。在运行过程中,系统多次检测到燃气轮机超速风险,均通过自动停机机制避免了设备损坏。 此外,其数据处理能力支持了电厂的实时优化策略,使发电效率提升了3%。

3.2 案例二:某石化企业燃机驱动压缩机系统

该企业通过部署DS200PTBAG1ADC,实现了对压缩机的全面保护。在一次运行中,系统检测到压缩机轴承温度异常升高,立即触发停机指令,并通过远程监控界面通知维护人员。 经检查,故障源于轴承润滑不足,维护人员及时处理后,系统恢复正常运行,避免了非计划停机。

3.3 用户评价:可靠性与易用性的双重认可

某电力企业用户评价道:“DS200PTBAG1ADC的三冗余设计让我们在高温、高压环境下也能放心运行,其故障诊断功能大大减少了我们的维护成本。” 另一石化企业用户则表示:“该模块的远程监控能力让我们能够实时掌握设备状态,提高了生产的安全性。”

四、专家建议:如何最大化发挥DS200PTBAG1ADC的效能

4.1 定期维护与测试

专家建议,用户应定期对DS200PTBAG1ADC进行维护,包括清洁散热系统、检查电源连接及更新软件。 同时,通过模拟故障测试验证系统的冗余能力,确保在实际故障发生时能够快速响应。

4.2 集成先进诊断技术

结合振动分析、热成像等非破坏性测试技术,可进一步提升系统的可靠性。 例如,通过振动传感器监测燃气轮机转子的振动频率,可提前发现轴承磨损等潜在故障。

4.3 培训与技术支持

用户应接受GE提供的专业培训,掌握系统的操作与维护技巧。 同时,利用GE的全球技术支持网络,及时解决运行中遇到的问题。

五、结语:赋能工业能源系统的未来

GE DS200PTBAG1ADC凭借其三重冗余架构、多重安全保护机制及高效数据处理能力,已成为电力、石化联合循环系统的标配解决方案。从全球范围内的成功实践到用户评价,无不证明其在提升系统可靠性、安全性及经济效益方面的卓越表现。未来,随着工业自动化与能源转型的深度融合,DS200PTBAG1ADC将继续发挥关键作用,为工业能源系统的高效运行提供坚实保障。