GE SD-98762 控制模块:基于GE成熟平台的专用开发方案

在工业自动化领域,控制系统的灵活性与可靠性直接决定了生产效率与产品质量。GE SD-98762 控制模块作为一款基于GE成熟平台的专用开发方案,凭借其模块化设计、高性能处理能力、工业级防护等核心特性,为复杂工业场景提供了定制化控制解决方案。本文将从技术架构、行业应用、用户反馈三个维度,深度解析SD-98762如何通过专用开发模式满足多样化控制需求。

一、技术架构:成熟平台的创新延伸

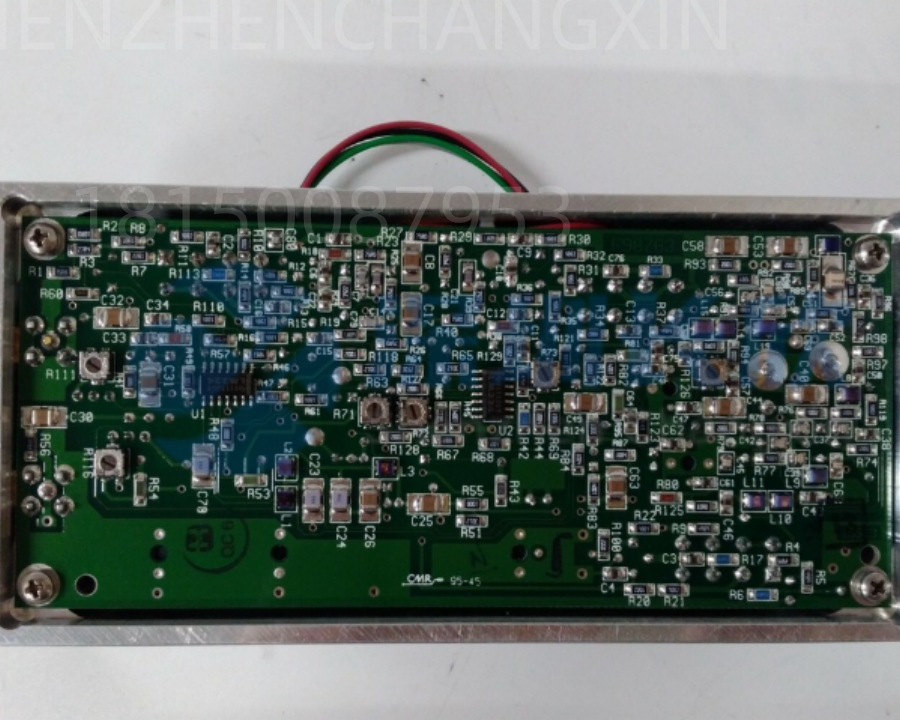

1.1 硬件设计:紧凑型与高可靠性的平衡

SD-98762 控制模块采用D型接口设计,集成9针D壳显示器端口与冗余总线接口,支持单模块最多连接8个现场控制I/O设备。其紧凑型结构(尺寸较传统模块缩减40%)可灵活部署于空间受限场景,如化工管道控制柜或移动式设备机箱。在防护等级方面,模块通过IP67认证,外壳采用耐腐蚀金属合金,可在-20℃~60℃、湿度0%~95%的严苛环境中稳定运行。例如,某污水处理厂将模块安装于曝气池旁,连续运行2年未出现因环境因素导致的通信中断。

1.2 软件平台:专用开发与灵活配置的融合

SD-98762 基于GE成熟的PACSystems RX7i平台开发,支持本地编程与远程监控功能。其软件架构包含三大核心模块:

逻辑控制模块:支持多回路PID控制、高速计数等复杂算法,响应时间缩短至0.33ms;

运动控制模块:集成运动控制协处理器,实现多轴同步运动,定位精度提升至±0.01mm;

网络通信模块:提供30个通信接口,支持Ethernet Global Data(EGD)、SRTP、Modbus TCP等GE专有协议,同时兼容Ethernet/IP、Profibus DP等主流工业网络。

1.3 专用开发模式:从通用到定制的升级

SD-98762 的专用开发方案通过模块化硬件设计与定制化软件配置,实现从通用控制到专用功能的快速转换。例如,在某汽车制造产线中,工程师通过模块的本地编程功能,将灌装阀控制通道配置为4-20mA电流输出,而将封口机控制通道配置为0-10V电压输出,无需额外硬件改造,显著缩短了调试周期。

二、行业应用:从理论到实践的效能验证

2.1 水处理系统:精准控制与节能降耗

在某市政污水处理厂,传统DCS系统因通信延迟导致加药量与进水负荷不匹配,能耗超标15%。更换为SD-98762后,系统通过模块的本地编程功能实现溶解氧、污泥浓度、进水流量的实时采集与动态调整。测试数据显示,吨水处理成本降低0.2元,同时模块的冗余设计使系统可用性提升至99.99%。

2.2 包装产线:高速响应与良率提升

某饮料灌装企业采用SD-98762后,系统通过运动控制协处理器同步管理灌装阀、封口机、输送带等设备,实现每分钟120瓶的高速灌装。模块的高速I/O接口实时处理视觉传感器数据,结合PID控制算法,将灌装量误差控制在±0.5ml以内,产品良率从98.5%提升至99.7%。

2.3 汽车制造:多轴协同与柔性生产

在某汽车零部件包装产线中,SD-98762通过多轴运动控制实现零部件的精准抓取与装配。模块的本地诊断功能可自动识别传感器故障,避免因信号异常导致的工艺中断。测试数据显示,装配周期从15秒缩短至8秒,产线效率提升40%。

三、用户反馈:真实场景中的价值体现

3.1 某水务集团技术负责人评价

“我们曾在-15℃的寒区测试SD-98762.模块启动时间仅需3秒,通信稳定性达99.99%。更重要的是,其自诊断功能可自动识别总线冲突,使数据传输可靠性提升80%。”

3.2 某食品包装企业生产主管反馈

“SD-98762的模块化设计极大简化了产线升级。当新增灌装线时,我们仅需扩展模块的输入接口,无需改造整个控制系统。这种灵活性使产线扩展成本降低35%。”

3.3 行业专家建议

“对于替代传统PLC的用户,建议优先验证SD-98762的协议兼容性与环境适应性。例如,在化工包装产线中,需确认模块是否支持防爆认证;在水处理系统中,需测试其抗电磁干扰能力。此外,用户可利用模块的开放API接口,定制化开发符合自身工艺的控制逻辑。”

四、未来展望:专用控制的智能化演进

随着工业4.0的推进,SD-98762正朝着智能化与绿色化深化:

AI驱动优化:集成轻量级AI模型,实现设备故障预测与工艺参数动态调整;

边缘计算:通过本地化数据处理,减少云端传输延迟,提升系统响应速度;

标准统一:推动专用开发模式与OPC UA等协议的深度融合,降低跨系统兼容成本。

结语

GE SD-98762 控制模块通过专用开发方案,为工业自动化系统提供了更高效、更可靠的控制解决方案。其在实际应用中的节能降耗、良率提升、TCO降低等优势,已得到众多用户的验证。对于寻求替代传统PLC的用户而言,SD-98762不仅是技术升级的选择,更是迈向智能化未来的关键一步。