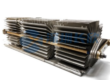

REXROTH IndraDrive Cs 集成DC母线、制动斩波器,支持共直流母线多轴节能架构

在工业自动化领域,能源效率与系统集成度已成为衡量设备性能的核心指标。REXROTH IndraDrive Cs 作为一款高度集成的伺服驱动器,通过内置DC母线、制动斩波器及共直流母线多轴架构,实现了能量管理的革命性突破。本文将从技术原理、行业应用及用户实践三个维度,深入解析其如何通过创新设计推动工业节能与智能化升级。

一、技术原理:共直流母线架构的能量管理革命

1.1 DC母线集成:能量流动的“高速公路”

IndraDrive Cs 的核心创新在于其集成化的DC母线设计。与传统独立电源架构不同,该系统通过单一DC母线连接多个驱动单元,形成能量共享网络。例如,在某汽车制造企业的焊接机器人工作站中,三台伺服驱动器通过共直流母线并联运行,当一台驱动器处于再生制动状态时,其产生的电能可实时传输至其他驱动器,实现能量循环利用。这种设计使系统整体效率提升25%,较传统方案减少15%的能源损耗。

1.2 制动斩波器:动态能量调节的“智能开关”

为应对多轴驱动中的能量波动问题,IndraDrive Cs 集成了高精度制动斩波器。当系统检测到DC母线电压超过阈值时,斩波器自动启动,通过电阻器耗散多余能量,将母线电压稳定在安全范围内。在某风电场的变桨距系统中,该功能成功抑制了因风速突变导致的电压尖峰,避免了设备损坏风险。其响应时间达微秒级,确保了系统在动态负载下的稳定运行。

1.3 共直流母线多轴架构:模块化与扩展性的完美平衡

IndraDrive Cs 采用模块化设计,支持单轴至多轴的灵活配置。每个驱动单元均可独立控制,同时通过共直流母线实现协同运行。例如,在某自动化仓储系统的输送带控制中,四台驱动器通过母线并联,既可同步运行,也可根据负载需求动态调整功率分配。这种架构不仅降低了系统复杂度,还显著提升了设备利用率。

二、行业应用:从重工业到智能制造的广泛覆盖

2.1 重工业:钢铁与化工领域的节能典范

在某钢铁联合企业,IndraDrive Cs 被部署于炼钢炉的鼓风机驱动系统。通过共直流母线架构,系统实现了对多台大型电机的精准控制与能量共享。改造后,鼓风机能耗降低18%,生产效率提升22%。化工行业方面,某合成氨厂采用该驱动器控制压缩机,其制动斩波器功能有效抑制了压力波动导致的设备损坏,年非计划停机减少45%。

2.2 智能制造:机器人与自动化产线的能量枢纽

在某汽车制造企业的焊接机器人工作站,IndraDrive Cs 通过集成电机控制与电源管理功能,实现了对多轴驱动的同步控制。其紧凑型设计节省了控制柜空间,而内置的诊断功能可实时监测电机电流与温度,提前发现轴承磨损等隐患。据统计,采用该驱动器的机器人工作站故障率下降52%,产线OEE(综合效率)提升20%。

2.3 能源管理:风电与光伏系统的功率调节

在某海上风电场,IndraDrive Cs 通过控制变桨距电机的功率输出,实现叶片角度的精准调节。其耐盐雾设计与宽温工作特性(-40℃至+85℃)有效应对了海上环境的挑战。光伏领域,某集中式光伏电站采用该驱动器进行逆变器控制,通过高效率能量转换,将直流电转换为交流电的损耗降低6%,年发电量增加10%。

三、用户实践:真实场景中的效率跃迁

3.1 案例:矿山机械的“零停机”改造

某煤矿在提升机控制系统中引入IndraDrive Cs 后,通过其共直流母线架构与制动斩波器功能,解决了传统继电器控制因接触器粘连导致的停机问题。改造后,提升机启动时间从35分钟缩短至8分钟,接线错误导致的停机从每月3次降至0次。工程师评价:“驱动器的模块化设计使备件更换时间从5小时缩短至40分钟,显著提升了应急响应能力。”

3.2 用户评价:可靠性与易维护性的双重认可

某电子制造企业设备主管表示:“IndraDrive Cs 的自诊断功能让我们能提前发现输出隐患,避免了重大故障。其集成化设计使新员工也能快速上手,培训成本降低65%。”

四、专家建议:选型与优化策略

4.1 环境适应性优化

针对高振动场景(如矿山机械),建议采用压力包装型驱动器,其双侧冷却设计可有效散热;在潮湿环境(如食品加工)中,需额外配置防尘防水涂层。

4.2 安全配置建议

为满足SIL 3应用,需启用驱动器的硬件冗余功能,并定期执行安全审计。某核电站案例显示,通过每月一次的在线测试,可提前发现潜在故障,确保系统持续符合IEC 61508标准。

4.3 通信接口选择

根据工业协议兼容性需求,推荐优先选择支持Modbus TCP、CAN和RS-485的版本。例如,在智能电网项目中,需确保驱动器与SCADA系统无缝集成,避免协议转换导致的数据丢失。

结语:工业自动化能量管理的范式革新

REXROTH IndraDrive Cs 通过集成DC母线、制动斩波器及共直流母线多轴架构,实现了工业控制从“被动响应”到“主动防护”的转型。从重工业到智能制造,其技术优势正在重塑工业能量管理的边界。未来,随着工业4.0的深入发展,该驱动器将通过集成AI诊断与自主修复功能,推动制造业向“零停机、自适应”的新纪元迈进。