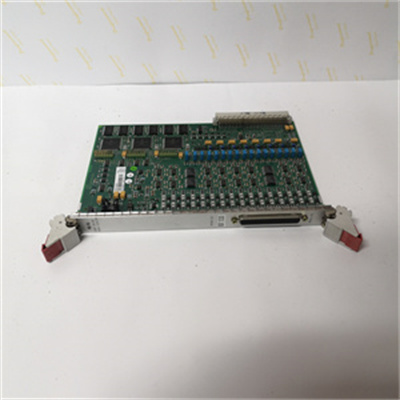

描述

一、核心功能定位

DSQC266A的核心作用是“信号中转”,即作为ABB机器人控制器(如IRC5控制器)与外部设备的桥梁,实现两类关键信号的传输:

数字输入(DI)功能:接收外部设备的数字信号(如传感器的“到位检测信号”、急停按钮的“触发信号”、光电开关的“有无物料信号”等),并将其传输至机器人控制器,作为机器人动作逻辑的判断依据(例如:只有接收到“物料到位”的DI信号,机器人才执行抓取动作)。

数字输出(DO)功能:接收机器人控制器发出的控制指令,转化为数字信号输出给外部设备,驱动设备执行动作(如控制抓手的“夹紧/松开”、传送带的“启动/停止”、指示灯的“亮/灭”等)。

二、关键技术参数

掌握技术参数是选型和集成的核心,DSQC266A的核心参数如下表所示:

参数类别具体规格

信号类型数字量(仅支持开关量信号,不支持模拟量)

输入通道数(DI)16路独立数字输入

输出通道数(DO)16路独立数字输出

输入电压范围典型为24V DC(工业自动化常用直流电压,兼容多数传感器/开关设备)

输入电流每通道最大约7mA(低功耗设计,避免对外部传感器造成过载)

输出类型晶体管输出(NPN型,适用于低功率负载;部分版本支持PNP,需确认型号后缀)

输出电流每通道最大0.5A(单通道驱动能力有限,若驱动大功率设备需搭配继电器/接触器)

防护等级模块本体防护等级为IP20(需安装在控制柜内,避免粉尘、液体直接接触)

工作温度范围0°C~45°C(工业环境常规温度,超出需额外做温控措施)

通信接口集成于ABB机器人的DeviceNet总线(通过总线与IRC5控制器通信,无需额外布线)

兼容控制器主要适配ABB IRC5系列机器人控制器(如标准型IRC5、紧凑型IRC5 Compact)

三、适用场景

DSQC266A因“16DI+16DO”的均衡通道配置、DeviceNet总线兼容性及工业级稳定性,广泛应用于各类工业自动化场景,典型场景包括:

汽车制造领域:

机器人焊接工作站:通过DI接收“工件定位完成”信号,通过DO控制焊枪的“起弧/断弧”、夹具的“夹紧/松开”。

汽车零部件装配线:接收传感器的“零件有无”信号(DI),输出“推送零件”指令(DO)。

电子设备组装:

机器人分拣/摆盘:DI接收传送带的“产品到位”信号,DO控制分拣气缸的“伸出/缩回”。

通用工业自动化:

物料搬运场景:DI接收料仓的“满/空”检测信号,DO控制输送带的启停或报警灯的切换。

机床上下料:DI接收机床的“加工完成”信号,DO控制机器人抓手的开合或机床门的开关。

四、安装与调试要点

1.安装要求

物理安装:需安装在ABB机器人控制柜内部的指定插槽(或外部I/O机架),通过专用连接器与控制器总线连接,确保插头插紧无松动(避免通信中断)。

接线规范:

DI通道:需外接24V DC电源(正极接外部设备信号端,负极接模块公共端COM),信号类型为“PNP高电平有效”或“NPN低电平有效”(需根据外部设备类型设置)。

DO通道:负载(如气缸、指示灯)一端接24V DC正极,另一端接DO通道输出端,模块公共端COM接24V DC负极(避免正负极接反导致模块损坏)。

2.调试步骤

硬件检测:连接后启动机器人控制器,通过ABB示教器的“控制面板>I/O配置”查看DSQC266A是否被正常识别(若显示“未连接”,需检查总线接线或模块硬件)。

信号测试:

DI测试:手动触发外部传感器(如按压行程开关),在示教器“DI监控”界面观察对应通道是否从“0”变为“1”(确认输入信号正常)。

DO测试:在示教器“DO控制”界面手动将某通道设为“1”,观察外部负载(如指示灯)是否动作(确认输出信号正常)。

逻辑关联:在机器人程序中,通过调用DI/DO信号(如WaitDI DI_1,1等待DI_1信号为1,SetDO DO_1,1置位DO_1信号),实现机器人动作与外部设备的协同。

ABB 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 ABB GRID BREAKER UNIT GBU72 3BHE055094R0002 3BHE031197R0001 3BHB030310R0001 In stock!!! Interested parties please inquire

联系人:白荣

联系人:白荣 电话/Phone:+86 18150087953

电话/Phone:+86 18150087953 邮箱/Email:

邮箱/Email: QQ:340565517

QQ:340565517