描述

产品概述

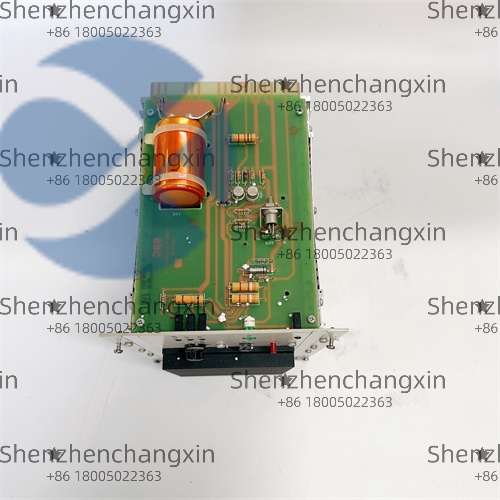

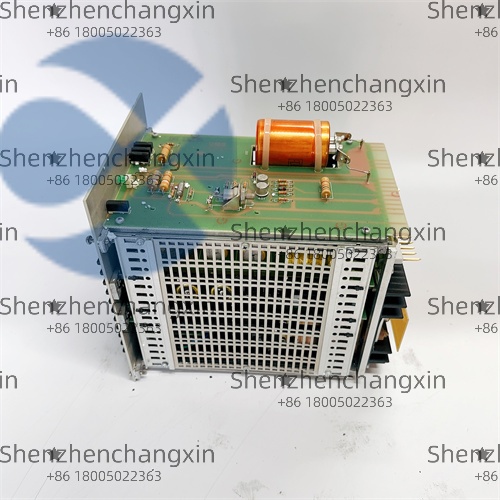

在大型工业机器人的核心——控制柜的驱动器单元内,一系列高精度、高可靠性的专用电路板共同协作,将运动指令转化为机械臂末端毫米级甚至微米级的精确运动。ABB HENF105240R1 正是其中至关重要的一个模块,属于ABB IRC5机器人控制器 驱动器框架内的核心电子组件。资深机器人系统工程师会将其视为机器人的“局部运动神经中枢”。从系统架构看,IRC5控制器采用分布式计算:主计算机负责路径规划和高层逻辑,而具体的伺服环控制(电流环、速度环、位置环)则由位于驱动器单元内的这类专用模块执行。HENF105240R1 极有可能就是这样一个轴计算机模块 或承担类似核心功能的多轴控制/电源管理模块。

它的工作职责极为关键且实时性要求极高。如果它是轴计算机, 那么它需要实时接收来自上级的运动指令设定值, 同时采集来自电机的编码器反馈信号, 以极高的频率(通常数千赫兹)运行复杂的控制算法, 计算出精确的电机驱动信号(PWM波), 并下发至下级的功率模块, 从而实现对电机转矩的精准控制。整个过程要求极低的延迟和绝对的确定性, 任何微小的偏差或抖动都会在机器人末端被放大, 影响加工质量。因此,HENF105240R1 的设计和制造标准远超普通工业电路板, 其可靠性是保障机器人7×24小时不间断、高精度作业的基石。它的故障通常直接导致对应的机器人轴报伺服故障、跟随误差超差或使能丢失, 致使整个机器人停机。

技术规格

产品型号:HENF105240R1 (部件编码)

部件组/标识:E5EAA

制造商:ABB Robotics

产品类型:IRC5 机器人控制器 驱动器内部核心模块 (轴计算机/主控板)

应用控制器:IRC5 单柜或双柜系统

适用机器人型号:IRB 6600. IRB 7600. IRB 6700 等大型机器人型号 (具体需以备件手册为准)

安装位置:IRC5驱动器单元 内部, 插入特定槽位

主要接口:高速背板总线接口, 用于与主计算机及其他驱动模块通信;编码器反馈接口;功率驱动信号接口

指示灯:多个状态LED, 用于指示电源、运行、错误、通信状态

工作温度:0°C 至 +55°C (控制柜内环境, 带强制冷却)

防护等级:IP20. 必须安装在防护等级不低于IP54的控制柜内

主要特点和优势

ABB HENF105240R1 模块的核心价值在于其为工业级高强度、高精度机器人应用提供了确定性的运动控制性能。在汽车生产线上的点焊或涂胶机器人, 每个循环的动作轨迹和节拍时间都必须分毫不差。该模块内部集成了ABB专有的伺服控制算法和高速数字信号处理器, 确保了即使在高速、大负载的动态变化下, 对每个关节电机的控制依然精准、平稳。这种控制性能的确定性, 是机器人实现复杂轨迹跟踪、减少振动、延长机械寿命的根本, 直接关系到最终产品的质量和生产线的整体设备效率。

其模块化与可诊断性设计大幅提升了系统的可维护性。当机器人发生与驱动相关的故障时, 维护人员可以通过机器人示教器读取详细的驱动系统诊断代码, 这些代码通常能精确定位到是哪个驱动器模块(如HENF105240R1 所代表的模块)或哪个通道出现了问题。模块上的状态指示灯提供了第一现场的视觉诊断。这种设计使得故障隔离和备件更换流程标准化, 能显著缩短平均修复时间。对于追求极高设备可用性的用户而言, 将此类核心模块作为关键备件库存, 是实现快速恢复生产最有效的策略之一。

高性能实时控制:采用专用硬件和优化的固件, 实现极低的控制环周期时间, 确保机器人动态响应快速且平滑, 这对高速、高精度应用至关重要。

强大的通信与同步能力:通过高速背板总线与主计算机及其他轴模块保持严格同步, 确保多轴协调运动的精度, 这是完成复杂空间轨迹插补的基础。

全面的内置诊断与保护:模块持续监控自身状态、电源、温度及与电机编码器的通信。一旦检测到过流、过温、反馈丢失等异常, 能立即采取安全措施并上报故障, 保护机器人机械本体和电机免受损害。

坚固的工业设计:为承受工业环境中的电气噪声、振动和温度波动而设计, 确保在汽车厂、铸造车间等严苛环境下长期稳定运行。

Technical Overview in English:

The ABB HENF105240R1 is a mission-critical electronic module housed within the Drive Module of an IRC5 robot controller. Functionally, it is most commonly an Axis Computer Board or a central control unit within the drive system, responsible for the real-time, closed-loop servo control of one or multiple robot axes.

This module acts as the dedicated motion control nerve center for the robot manipulator. It executes high-speed control algorithms, processing motion setpoints from the main computer and high-resolution feedback from motor resolvers/encoders to generate precise drive signals for the power stages. Its performance is paramount for achieving the demanding levels of path accuracy, velocity stability, and dynamic response required in advanced industrial automation, such as arc welding, material handling, and machining.

Key to its design is deterministic performance and high reliability. It ensures that servo control cycles are executed with consistent, minimal latency. The module features extensive self-diagnostic capabilities and status indicators, enabling rapid fault identification. Its modular design allows for targeted replacement in the event of a failure, minimizing system downtime. As a genuine ABB spare part, it guarantees full electrical, mechanical, and firmware compatibility with the original IRC5 system, ensuring restored performance and long-term operational integrity for robots like the IRB 6600. 7600. and 6700 series.

应用领域

ABB HENF105240R1 模块的应用完全跟随其所属的IRC5控制器及配套的机器人本体, 主要聚焦于对负载、精度、可靠性和持续运行时间有极高要求的大型工业机器人应用场景。

在汽车制造这个机器人应用最密集的行业, 它是点焊、弧焊、涂胶(密封)、搬运等工位机器人的核心驱动部件。例如, 在车身车间, 一台IRB 7600机器人挥舞着重达数百公斤的焊枪, 以每秒数米的速度在三维空间内精确移动并完成数千个焊点。HENF105240R1 所代表的驱动模块必须确保每个轴的运动都严格同步、快速响应且无超调, 任何控制的微小偏差都可能导致焊点位置错误或焊接质量不合格, 影响车身强度。在重型物料搬运与码垛领域, IRB 6600等机器人需要高速、平稳地搬运沉重的货物。驱动模块必须提供强大的力矩控制, 确保启动和停止平稳, 避免货物晃动, 同时自身要能承受频繁的加/减速带来的电气和热应力。

此外, 它还普遍应用于:

金属加工与铸造:用于压铸机取件、铸件清理、去毛刺等环境恶劣、负载变化大的应用。

通用工业:在机床上下料、包装、装配等需要高重复定位精度的场合。

系统维护与升级:作为IRC5平台机器人的核心维修备件, 用于替换因老化、过载或意外损坏的原有模块, 是恢复机器人性能、延长设备使用寿命的关键。

集成与更换要点

ABB HENF105240R1 的集成工作在其出厂时即已完成, 对于终端用户而言, 核心任务是模块的故障诊断与更换。这是一项需要专业知识和严谨流程的操作, 强烈建议由经过ABB培训的认证工程师执行。

更换前, 准确的诊断是第一步。必须通过机器人示教器, 进入事件日志和驱动系统诊断界面, 确认报错信息指向的驱动模块位置(例如:驱动模块2. 轴3)与物理模块对应。同时, 观察故障模块上的状态LED指示灯, 其闪烁模式是重要的第一手诊断信息。在断开电源前, 务必备份完整的机器人系统, 包括程序、参数和系统配置。这是最重要的安全步骤, 可防止数据丢失。

实际的更换操作必须严格遵循安全规程:完全切断控制器电源, 并等待足够长时间(通常建议15分钟以上), 让驱动器内部的大容量电容完全放电, 并用万用表验证。拆卸时, 需注意所有连接器的位置, 并佩戴防静电手环。将新模块HENF105240R1 安装到位后, 需确保所有连接器牢固锁紧。上电后, 系统可能会自动识别新硬件, 但通常需要进行“更换备件”的软件确认流程, 并可能要求更新相关模块的驱动软件或参数。

最关键且不可省略的步骤是:在更换任何与伺服驱动相关的模块后, 必须对受影响的机器人轴执行“零点校准”。这是因为绝对位置编码器的参考零点信息可能丢失或变化。不进行校准将导致机器人实际位置与控制系统认知的位置发生严重偏差, 引发碰撞风险或绝对精度丧失。校准必须使用专用的校准工具(如EMP)并严格按照手册步骤进行。

生命周期与采购建议

ABB HENF105240R1 所服务的IRC5控制器平台, 是全球装机量最大的工业机器人控制器之一, 目前处于成熟期并向长期支持阶段过渡。虽然ABB已推出新一代的OmniCore控制器, 但海量的存量IRC5机器人仍在全球各地持续运行, 且其设计寿命可达数十年。因此, 对于HENF105240R1 这类核心驱动模块, 市场需求在未来很长一段时间内将主要来自维护、维修和大修, 其作为关键备件的战略价值非常突出。

在采购此类备件时, 决策必须基于风险控制与总拥有成本的考量。首要原则是必须采购ABB原装正品。非原厂或未经认证的翻新模块, 可能在元器件质量、散热设计、电磁兼容性及固件兼容性上存在隐患。这些隐患可能导致机器人运行不稳定、精度下降、间歇性故障, 甚至损坏与之相连的更昂贵的电机或机械部件, 最终造成的停产损失远超节省的备件费用。

精准匹配至关重要。采购时, 必须提供从故障模块或备件清单中获取的完整部件号“HENF105240R1”。同时, 尽可能提供机器人型号、控制器序列号和故障描述, 以便供应商进行交叉验证。对于运行关键生产线的机器人, 我们建议将此类核心模块列入安全库存, 以备不时之需, 将意外停机时间降至最低。

我们的产品与供应保障

我们深知, 一个机器人驱动模块的故障意味着整条生产线的停顿。我们(cnplcdcs.com)所提供的每一件ABB HENF105240R1 模块, 均确保为可溯源的ABB原装正品, 非兼容件或二手翻新件。我们的库存策略针对此类高价值核心备件进行优化, 力求现货供应, 快速响应。发货前, 我们将对模块进行严格的外观检查与基本电气特性检测。我们提供12个月的质量保证, 并基于我们在工业自动化备件领域的丰富经验, 可为您提供更换操作的技术要点提醒。我们的目标是成为您保障关键生产设备持续运行的可靠后援。

Our Commitment to Supply and Assurance

We recognize that the failure of a robot drive module equates to immediate production stoppage. Every ABB HENF105240R1 module we supply is guaranteed to be 100% genuine, factory-original ABB, sourced through authenticated channels to ensure full traceability and compatibility. We maintain strategic stock of such high-availability, critical spares to enable rapid delivery. Prior to dispatch, each unit undergoes a rigorous inspection process. We back our products with a 12-month warranty and support our customers with technical insights based on extensive industry experience. Our goal is to be your trusted partner in minimizing downtime and maximizing the operational readiness of your essential robotic assets.

联系人:白荣

联系人:白荣 电话/Phone:+86 18150087953

电话/Phone:+86 18150087953 邮箱/Email:

邮箱/Email: QQ:340565517

QQ:340565517