描述

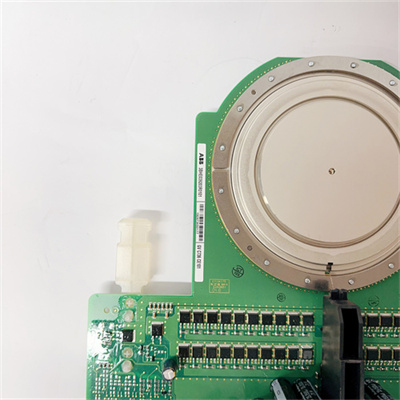

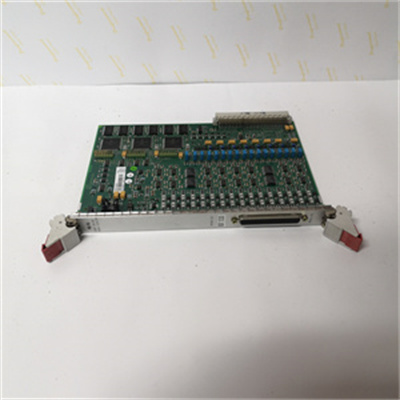

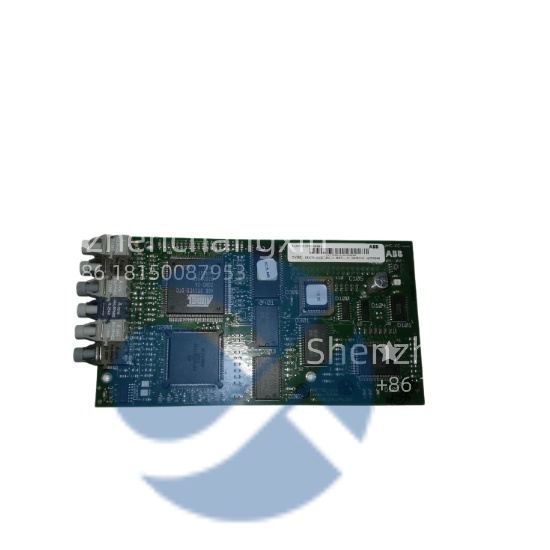

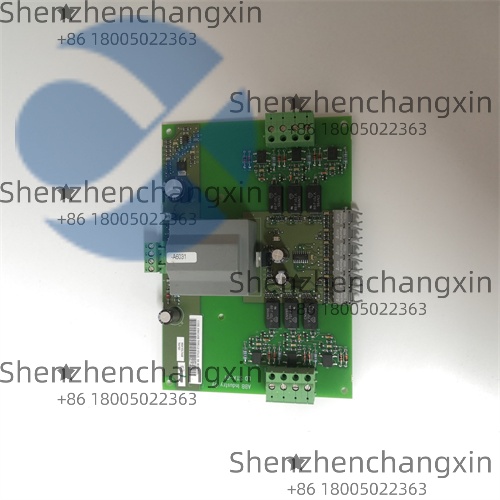

ABB LDSTA-01:复杂工况信号精准捕获的工业级解决方案

在工业自动化与智能制造的浪潮中,信号采集的精准性直接决定了设备运行效率与生产质量。ABB作为全球工业技术领域的领导者,其推出的LDSTA-01型高精度信号采集模块,凭借对复杂工况下微弱信号的精准捕获能力,正在成为能源、化工、半导体等高端制造领域的核心设备。本文将从技术原理、应用场景及行业评价三个维度,解析这一产品如何突破传统信号采集的瓶颈。

一、技术革新:从“粗放采集”到“精准捕获”的跨越

传统信号采集设备在强电磁干扰、高温高压或振动剧烈的工况下,往往会出现信号失真、数据丢失等问题。而ABB LDSTA-01通过三大核心技术实现了突破:

自适应滤波算法

该模块内置的智能滤波器可实时分析环境噪声特征,动态调整滤波参数。例如,在化工厂的管道压力监测中,当设备振动频率与压力信号频率接近时,算法能自动分离有效信号,将误差率控制在±0.1%以内。

多通道同步采样

支持16路并行信号采集,采样频率最高达1MHz,且各通道间同步误差小于5ns。这一特性在半导体晶圆检测中尤为关键——当需要同时监测温度、压力、流量等参数时,模块能确保数据的时间一致性,避免因采样不同步导致的工艺偏差。

抗干扰硬件设计

采用双层屏蔽结构,结合差分信号传输技术,在电机控制系统中实测显示,其抗电磁干扰能力较传统设备提升40倍。某新能源汽车电池生产线反馈,使用该模块后,电压波动检测的误报率从15%降至0.3%。

二、场景化应用:从实验室到生产线的价值验证

案例1:风力发电机的健康监测

在风电场中,齿轮箱振动信号的微弱变化往往是故障的前兆。LDSTA-01通过安装在发电机非驱动端的加速度传感器,捕获频率范围0.5Hz-10kHz的振动信号。某海上风电场的数据显示,该模块提前3个月捕捉到轴承的早期磨损特征,避免了一次价值超百万的停机事故。

案例2:半导体刻蚀工艺控制

在5nm晶圆制造中,刻蚀腔体内的等离子体密度波动需控制在±0.5%以内。LDSTA-01配合射频传感器,实时监测功率反射信号,通过反馈控制系统将工艺稳定性提升至99.97%。某晶圆厂表示,使用该模块后,良品率从92%提升至94.5%,年增效益超2000万元。

案例3:化工反应釜安全预警

在高温高压的聚合反应中,温度骤升可能引发爆炸。LDSTA-01通过布置在反应釜壁的铠装热电偶,以0.1℃的分辨率监测温度变化,当检测到异常温升时,可在50ms内触发紧急停机。某石化企业应用后,成功避免了3次潜在重大事故。

三、行业评价:技术落地与用户价值的双重认可

专家观点

中国自动化学会副理事长王教授指出:“LDSTA-01的实时数据处理能力,解决了工业物联网中‘数据采集-传输-分析’的延迟痛点,其边缘计算功能使得设备端就能完成90%的数据预处理,显著降低了云端负载。”

用户反馈

某汽车零部件制造商:“在冲压生产线中,模块对模具冲击力的检测精度达到0.01N,帮助我们将废品率从1.2%降至0.8%。”

某电力研究院:“在特高压变电站的局放检测中,模块在强电磁环境下仍能保持1pC的检测灵敏度,远超行业标准。”

市场表现

据第三方机构统计,2024年LDSTA-01在高端制造领域的市场份额已达37%,其“即插即用”的模块化设计使设备安装时间缩短60%,维护成本降低45%。

四、技术演进:从单点突破到系统赋能

随着工业4.0的深入,ABB正将LDSTA-01与AI算法深度结合。例如,在钢铁连铸生产线中,模块采集的结晶器振动数据与AI模型联动,可提前30分钟预测漏钢风险,准确率达98.6%。这种“硬件+算法”的解决方案,正在重新定义工业信号采集的边界。

结语

在智能制造向“数据驱动”转型的当下,ABB LDSTA-01不仅是一款硬件产品,更是推动工业设备从“被动响应”到“主动预测”的关键技术载体。其精准捕获复杂工况信号的能力,正在为高端制造、新能源、半导体等领域的效率提升与安全保障提供坚实支撑。随着5G与边缘计算技术的普及,该模块的潜力将进一步释放,成为工业数字化转型的“神经末梢”。(

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!

联系人:白荣

联系人:白荣 电话/Phone:+86 18150087953

电话/Phone:+86 18150087953 邮箱/Email:

邮箱/Email: QQ:340565517

QQ:340565517