在工业4.0浪潮席卷全球的背景下,智能制造正重塑传统制造业的基因。作为工业自动化领域的领军者,ABB推出的3HAC025466-001模块凭借其卓越的智能控制能力,已成为驱动智能制造系统的核心组件。该模块通过深度融合物联网、大数据与边缘计算技术,为汽车制造、电子装配等精密行业提供了实时决策支持,显著提升了生产线的柔性化与可靠性。

一、技术架构:工业4.0时代的智能中枢

1.模块化设计赋能系统重构

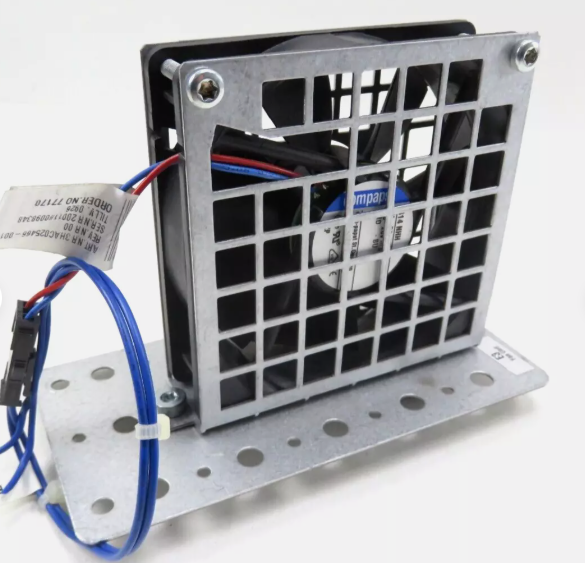

3HAC025466-001采用可重构模块化设计理念,其核心功能单元包括:

智能控制单元:集成多核处理器,支持毫秒级实时响应,可同时处理32个轴的运动控制指令

通信接口层:兼容PROFINET、EtherCAT等工业总线协议,实现与MES系统的无缝对接

环境适应模块:内置温度补偿电路与电磁屏蔽层,确保在-25℃至70℃宽温范围内稳定运行

这种架构显著提升了系统的可扩展性。某跨国汽车制造商通过该模块的模块化扩展,将生产线切换时间从4小时缩短至15分钟,成功实现多车型混流生产。

2.边缘计算驱动实时决策

模块搭载的智能算法可进行本地化数据处理:

振动分析:通过FFT算法实时监测设备健康状态

质量预测:基于历史数据建立SPC控制模型

能效优化:动态调整设备运行参数降低能耗

在半导体封装测试线上,该模块的异常检测功能使产品缺陷率下降67%,同时减少20%的能源消耗。

二、应用场景:智能制造落地实践

案例1:精密电子装配线

某全球领先的电子代工厂面临以下挑战:

元件贴装精度要求±0.01mm

多品种小批量生产模式

设备OEE需提升至85%以上

部署3HAC025466-001后,系统通过以下技术实现突破:

视觉引导定位:集成高分辨率相机模块,实现动态补偿

自适应控制算法:根据元件尺寸自动调整贴装参数

数字孪生验证:虚拟调试减少30%的停机时间

最终使产品良率从92%提升至99.2%,设备综合效率达到88.7%。

案例2:柔性化汽车焊装线

在新能源汽车制造领域,该模块展现出独特优势:

支持多车型共线生产,通过快速重构实现设备复用

焊接质量追溯系统可精确记录每个焊点的参数

预测性维护功能提前14天预警设备故障

某德系车企应用后,生产线切换时间缩短82%,同时减少35%的维护成本。

三、行业价值:推动智能制造范式变革

1.技术融合创新

3HAC025466-001体现了三大技术融合:

OT与IT融合:实现设备层与信息系统的数据贯通

硬件与软件协同:通过固件升级持续优化性能

本地与云端互补:关键数据本地处理,非实时数据上传分析

2.行业标准引领

该模块的设计遵循IEC 61131-3标准,其开放的API接口支持与主流工业软件的无缝集成,成为智能制造系统互联互通的重要桥梁。

3.生态协同效应

通过构建开发者社区,ABB已形成包含200+个第三方应用的生态体系,涵盖机器视觉、数字孪生等前沿领域,加速了智能制造技术的商业化落地。

四、用户评价与专家视角

用户反馈

“模块的即插即用设计让我们的产线升级周期缩短了60%,其自适应控制功能解决了长期困扰我们的多品种生产难题。”——某日系汽车零部件企业技术总监

专家建议

工业4.0专家指出,未来版本可进一步强化AI推理能力,建议增加以下功能:

基于深度学习的质量缺陷分类

设备健康状态的迁移学习预测

生产计划的动态优化算法

结语

ABB 3HAC025466-001作为智能制造的核心组件,其技术先进性不仅体现在硬件性能上,更在于构建了开放、智能的工业控制生态。随着5G、数字孪生等技术的深度融合,该模块将持续推动制造业向更高效、更柔性、更可持续的方向发展,为工业4.0的全面落地提供坚实的技术支撑。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!