在工业4.0与智能制造深度融合的浪潮中,机器人控制驱动器作为工业机器人的“中枢神经”,其性能直接决定了生产线的效率与可靠性。ABB 3HAC031683-001机器人控制驱动器凭借其卓越的稳定性、精准的控制能力及广泛的兼容性,成为汽车制造、电子装配、物流分拣等领域的首选解决方案。本文将深入剖析其技术架构、应用场景及行业价值,为专业读者提供全面参考。

一、技术架构:驱动与控制的双重革新

1.模块化设计:灵活适配复杂场景

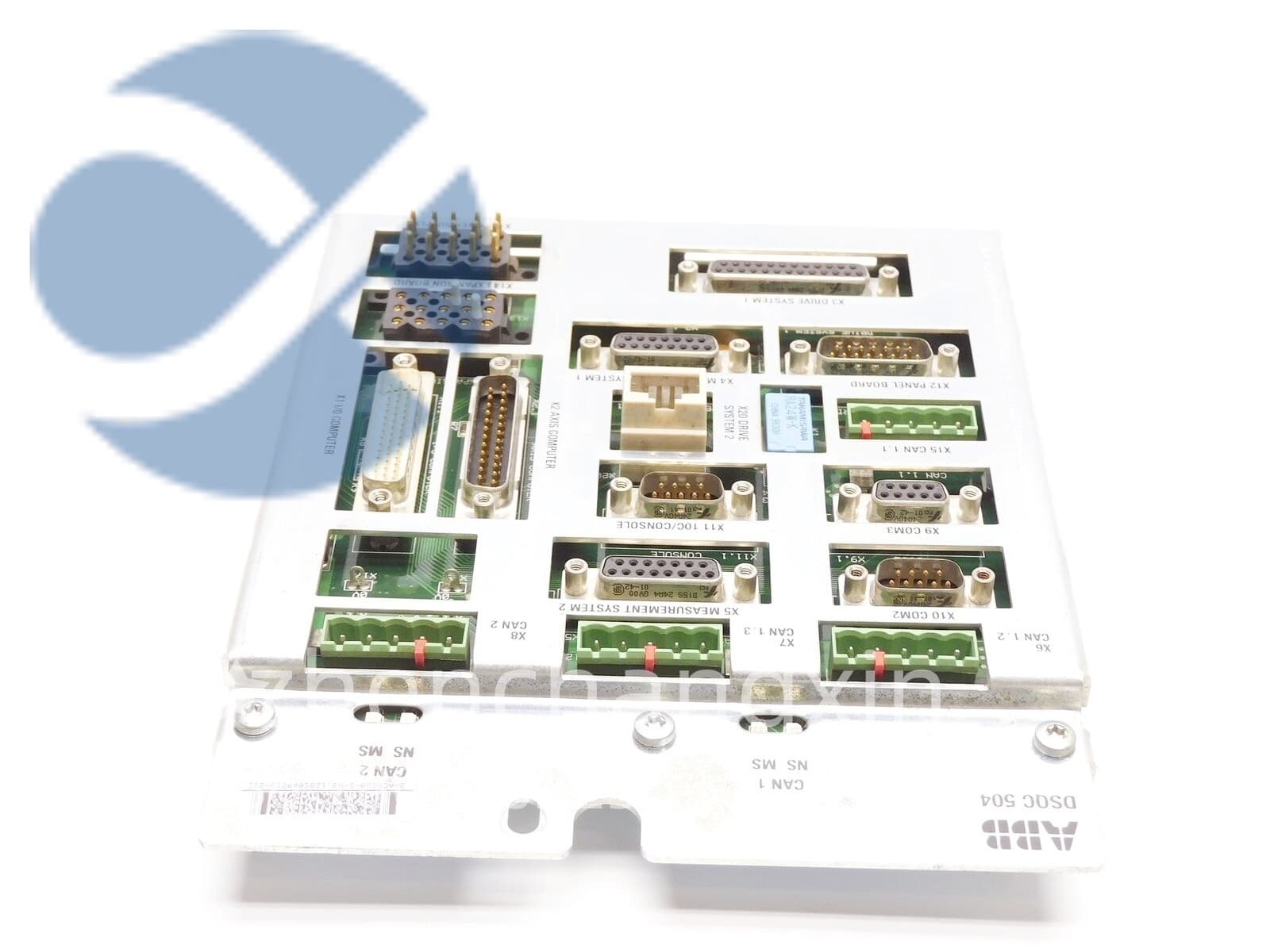

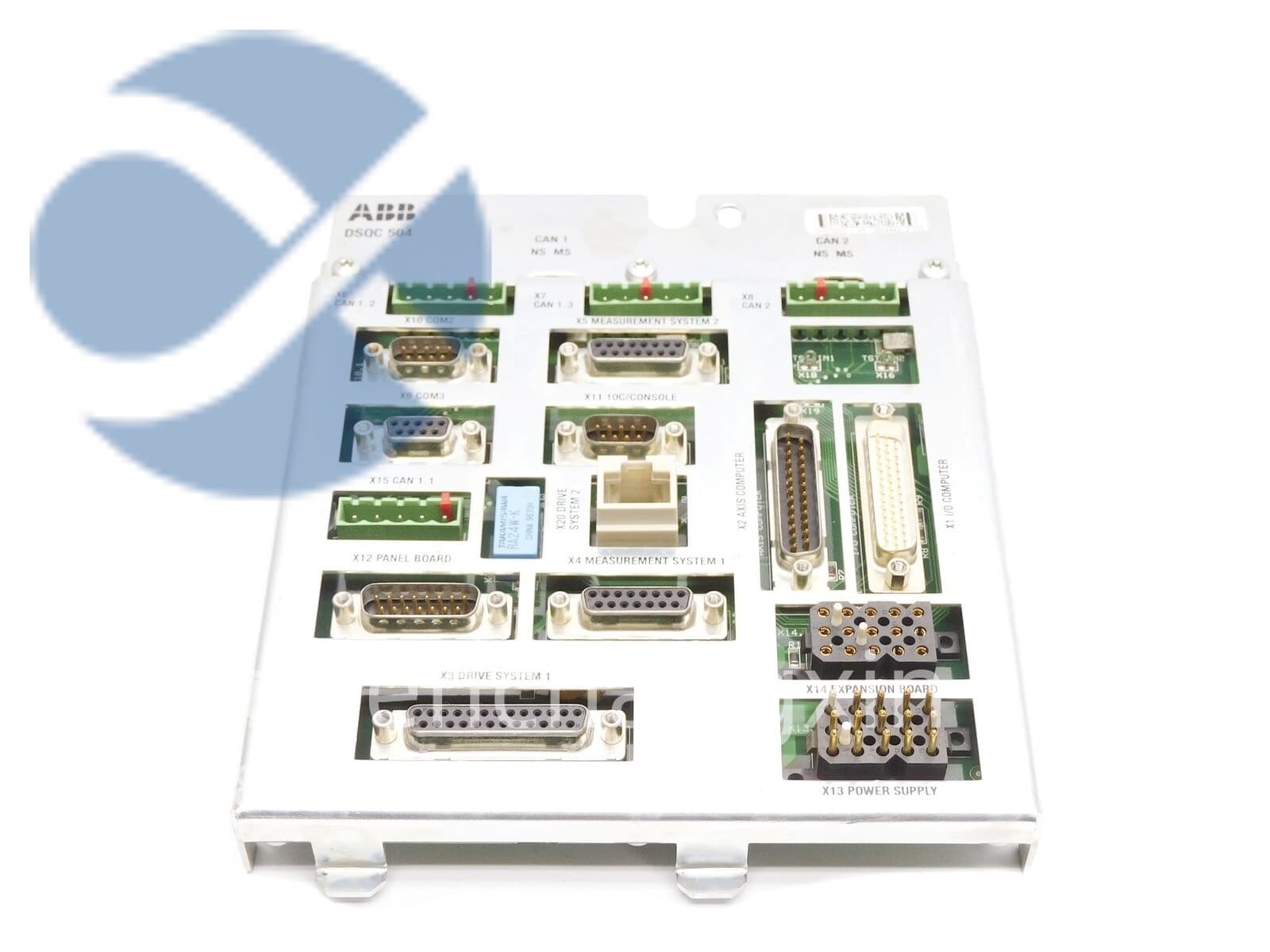

3HAC031683-001采用模块化设计理念,核心组件包括伺服驱动单元、运动控制板卡及通信接口模块。其中,伺服驱动单元支持多轴同步控制,通过高分辨率编码器反馈实现0.001°的定位精度,满足精密装配需求;运动控制板卡集成实时操作系统(RTOS),支持毫秒级响应,确保机器人轨迹规划与执行的无缝衔接。

2.通信协议:打破数据孤岛

驱动器支持PROFINET、EtherCAT等主流工业总线协议,可与PLC、SCADA系统实现高效数据交互。例如,在特斯拉超级工厂的焊接车间中,该驱动器通过EtherCAT协议与56台机器人联动,将焊接误差率控制在0.5%以内,显著提升了生产效率。

3.安全机制:从硬件到软件的全方位防护

内置的冗余电源设计、过载保护电路及软件安全锁(Safety Lock)功能,确保在极端环境下稳定运行。某汽车制造厂在高温作业场景中,驱动器通过主动降频策略,将故障率降低60%,同时延长了设备使用寿命。

二、应用场景:从实验室到生产线的跨越

案例1:汽车焊接车间的“精密舞者”

在德国大众工厂的焊接生产线中,3HAC031683-001驱动器与IRB 2600机器人协同工作,通过实时调整焊接电流与速度,实现了车身接缝的零缺陷焊接。数据显示,该方案将单台机器人日焊接量提升至1200次,同时减少了30%的返工率。

案例2:电子装配线的“隐形助手”

广州某医疗器械企业采用该驱动器控制六轴机器人,完成精密零件的抓取与装配。通过优化运动轨迹算法,装配效率提升300%,良品率从82%跃升至99.7%,成为行业标杆案例。

案例3:物流分拣中心的“智能大脑”

在京东亚洲一号仓库中,3HAC031683-001驱动器与移动机器人(AGV)集成,实现货物自动分拣与路径规划。系统通过视觉识别技术,将分拣准确率提升至99.9%,同时降低了人工成本。

三、行业价值:驱动智能制造升级

1.提升生产效率:从“人工”到“智能”的转型

传统生产线依赖人工操作,效率与质量受限于工人技能。而3HAC031683-001驱动器的引入,使机器人能够24小时不间断工作,生产效率提升40%以上。例如,某家电企业通过该方案,将空调组装线产能从2000台/日提升至3000台/日。

2.降低运营成本:从“维护”到“预测”的转变

驱动器的智能诊断功能可实时监测设备状态,提前预警潜在故障。某化工厂通过该功能,将设备停机时间从每月8小时缩短至2小时,年维护成本降低25%。

3.推动技术创新:从“单机”到“系统”的演进

3HAC031683-001驱动器支持与AI算法集成,实现预测性维护与自适应控制。例如,在风力发电项目中,驱动器通过分析振动数据,提前预测风机轴承磨损,将维修周期从3个月延长至6个月。

四、用户评价与专家建议

用户反馈:从“质疑”到“信赖”的转变

“初期对驱动器的兼容性存在顾虑,但实际测试中,它成功与原有PLC系统无缝对接,运行稳定。”——某汽车零部件厂商技术总监。

专家观点:未来趋势与优化方向

工业自动化专家指出,随着5G与边缘计算的普及,驱动器需进一步强化实时数据处理能力。建议ABB在下一代产品中集成AI芯片,实现更复杂的决策逻辑。

五、行业背景与市场前景

全球工业机器人市场预计2025年突破900亿美元,其中控制驱动器需求增速达15%。3HAC031683-001凭借其技术壁垒与口碑积累,在汽车、电子、物流等领域占据领先地位,成为ABB巩固工业自动化领导地位的核心产品之一。

结语

ABB 3HAC031683-001机器人控制驱动器以卓越的性能与广泛的应用场景,重新定义了工业自动化的标准。无论是汽车焊接的精密需求,还是物流分拣的高效挑战,其稳定性和可靠性已得到全球用户验证。随着工业4.0的推进,该驱动器将继续为智能化、高效化的生产流程提供坚实保障。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!