描述

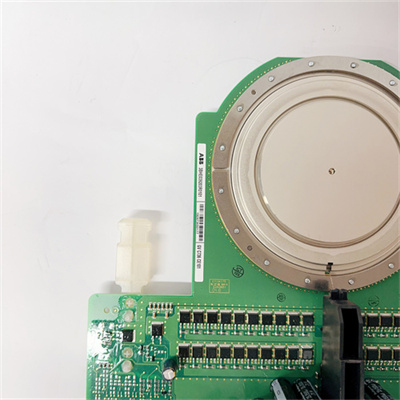

ABB 3BHE022291R0101(PCD230A)产品概述

在工业过程自动化系统中,3BHE022291R0101(PCD230A)是“参数调控与安全守护的核心”!很多工业场景需要同时处理多类过程参数并执行复杂逻辑——比如某化工反应釜的控制,需要采集温度(K型热电偶)、压力(4-20mA)、液位(0-10V)3类模拟量信号,同时根据参数变化控制进料阀(DO输出)、搅拌电机(AO输出),还要在压力超限时触发紧急停机(ESD联锁)。普通控制模块要么通道不足,要么逻辑运算能力弱,而PCD230A不仅有16路AI通道满足多参数采集,还能通过FBD编程实现“压力超1.2MPa→关闭进料阀→启动泄压阀→触发报警”的联锁逻辑,响应时间≤10ms,比人工操作快50倍。

它的核心优势在于“集成度高+兼容性强”:某冶金厂的加热炉控制系统,之前用3个独立模块(采集模块+PID模块+联锁模块),接线复杂且故障率高;换用PCD230A后,1个模块实现全部功能,接线减少60%,故障率从每月2次降至0次。同时,它兼容Modbus协议,能轻松接入第三方系统——某新能源电站将其接入光伏逆变器监控系统,实时采集逆变器温度、输出电流,通过PID调节散热风扇转速,使逆变器工作温度稳定在45°C±2%,发电效率提升1.5%。不管是连续生产的化工装置,还是精密控制的新能源设备,有这款模块把控过程,生产就能“精准高效、安全稳定”!

主要特点和优势

1.多参数采集“全覆盖”,复杂场景适配强

16路AI通道灵活用:支持电压、电流、热电偶、RTD等多类型信号,不用额外加信号转换模块。某食品加工厂的杀菌釜控制,用该模块同时采集4路温度(PT100)、2路压力(4-20mA)、1路液位(0-10V),比用3个单类型采集模块省50%成本,且数据采集同步性提升(误差≤1ms)。

8路DI/DO满足联锁:数字量输入可接急停按钮、限位开关,输出可驱动继电器、报警灯,形成“采集-判断-执行”闭环。某水处理厂的过滤器反洗控制,DI采集过滤器压差信号,DO控制反洗阀开关,逻辑运算后自动触发反洗,无需人工干预,反洗效率提升30%。

2.PID调节“够精准”,过程控制稳

多模式PID适配广:常规PID适合温度、压力等慢过程,串级PID适合扰动多的场景(如化工反应釜),比值PID适合流量配比控制(如药剂投加)。某制药厂的药液混合系统,用比值PID控制两种药液流量比(1:2),精度从±3%提升至±0.5%,产品浓度合格率提升5%。

快速响应抗扰动:PID调节周期≤10ms,能快速抑制扰动。某塑料挤出机的温度控制,当环境温度波动导致挤出机温度下降2°C时,模块100ms内调整加热功率,温度恢复至设定值(±0.2°C),避免塑料熔融不均匀(之前普通模块需500ms,废品率高1%)。

3.安全联锁“够可靠”,风险防控严

SIL 2等级保安全:符合IEC 61508 SIL 2标准,适合化工、冶金等高危场景。某炼油厂的加氢反应器控制,当氢气压力超10MPa时,模块触发ESD联锁,10ms内切断氢气进料阀,避免超压爆炸(普通模块联锁响应≥50ms,风险高)。

故障自诊断易排查:AI采集故障(如传感器断线)、DO输出故障(如阀门卡涩)会实时报警,结合故障代码(如E10=AI1通道断线,E20=DO3输出短路),电工5分钟就能定位问题,比普通模块“只亮故障灯、无代码”节省30分钟排查时间。

4.通信兼容“够灵活”,系统集成易

双通信接口适配:RS485支持Modbus RTU(接变频器、仪表),以太网口支持Modbus TCP(接上位机、SCADA系统),数据传输速率快(以太网口100Mbps)。某智能工厂将其接入MES系统,实时上传生产数据(如温度、压力、产量),数据上传延迟≤100ms,实现生产过程可视化。

兼容ABB系统无缝接:直接插入ABB Advant OCS机架,无需额外配置,某化工厂的Advant OCS系统升级,加装10个PCD230A模块,仅用1天就完成调试,比第三方模块节省2天工期。

应用领域

1.化工反应釜控制

某大型化工厂的10m³反应釜控制系统,用3BHE022291R0101(PCD230A)采集反应温度(K型热电偶)、压力(4-20mA)、搅拌转速(0-10V)3类信号,通过串级PID控制加热功率和搅拌转速:当温度超设定值1°C时,降低加热功率;压力超1.5MPa时,触发ESD联锁(关闭进料阀、启动泄压阀)。模块运行2年无故障,反应釜温度控制精度±0.5°C,压力控制精度±0.02MPa,未出现过超温超压事故(之前普通模块每年有1-2次故障)。

2.冶金加热炉控制

某钢铁厂的1200°C加热炉控制系统,用该模块采集6路炉温(PT100)、2路燃气流量(4-20mA),通过PID调节燃气阀门开度和空气配比:当炉温低于设定值5°C时,增加燃气流量;空气燃气比偏离10:1时,调整空气阀门。模块的抗干扰能力挡住了车间电机的电磁干扰,炉温控制精度±2°C,钢材加热均匀度提升4%,轧制成品率提升2%。

3.新能源光伏逆变器散热控制

某500MW光伏电站的逆变器散热系统,每台逆变器配1个PCD230A模块,采集逆变器IGBT温度(PT100)、环境温度(4-20mA),通过PID调节散热风扇转速:当IGBT温度达50°C时,风扇转速50%;达60°C时,转速100%。模块通过以太网口将温度数据上传至电站SCADA系统,实现远程监控,逆变器工作温度稳定在45-55°C,发电效率提升1.5%(之前风扇常满速运行,能耗高10%)。

4.食品杀菌釜控制

某食品厂的罐头杀菌釜控制系统,用该模块采集4路釜内温度(K型热电偶)、1路蒸汽压力(4-20mA),通过PID控制蒸汽阀门开度:杀菌温度设定121°C,压力设定0.12MPa,当温度低于120°C时,增加蒸汽量;压力超0.13MPa时,打开泄压阀。同时,DI采集杀菌时间信号,DO控制杀菌釜门开关(杀菌未完成时门无法打开),杀菌合格率从98%提升至99.8%,避免因杀菌不彻底导致食品变质(一次变质损失10万)。

选型指南/购买建议

按通道需求选规格:若需采集的模拟量信号≤16路、数字量≤8路,直接选该模块;若AI通道需24路,需选扩展款(3BHE022291R0102,24路AI);若需SIL 3安全等级,选升级款(3BHE022291R0103,SIL 3),避免功能不足或过度配置。

按信号类型确认:若需采集热电偶(如S型)、RTD(如Cu50),需提前告知厂家加载对应信号处理程序(默认支持K型、PT100);若模拟量信号是0-5V,需通过软件修改模块参数(默认0-10V/4-20mA),避免信号超量程。

按通信需求选接口:默认模块带RS485+以太网口,若需PROFINET、EtherNet/IP协议,需选通信扩展卡(如ABB CI854A),普通模块不支持这些协议,无法接入对应系统。

拒绝翻新选原厂:市场上翻新模块(用旧处理器、内存芯片),运算速度慢(周期≥50ms),通信易中断,SIL等级不达标。务必通过ABB授权经销商采购,查模块外壳的“ABB生产批号+防伪码”(官网验证),原厂模块平均无故障时间(MTBF)达10万小时,翻新件仅2万小时。

安装注意防静电:模块内置精密芯片,安装时需戴防静电手环,避免静电击穿芯片;插入机架时需对准插槽,避免强行插入损坏针脚;接线时需区分模拟量/数字量端子(标识清晰:AI1-AI16、DI1-DI8、DO1-DO8),接反会烧通道。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!

联系人:白荣

联系人:白荣 电话/Phone:+86 18150087953

电话/Phone:+86 18150087953 邮箱/Email:

邮箱/Email: QQ:340565517

QQ:340565517