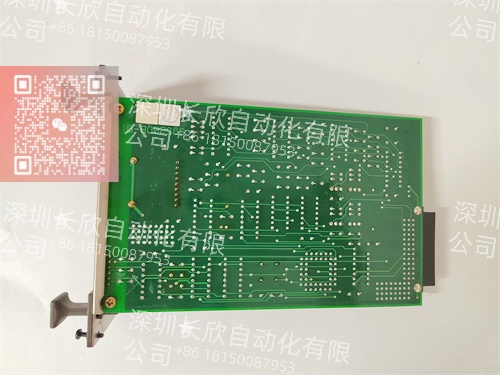

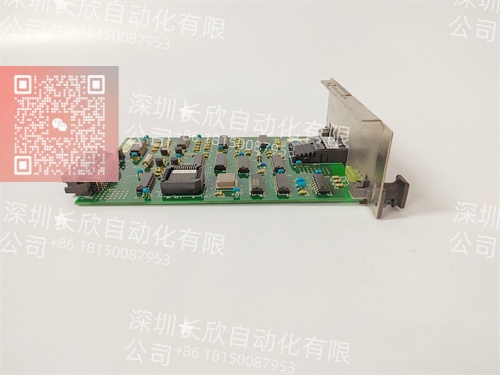

横河AIP578输入输出模块 | 横河电机模拟量IO模块

在工业自动化领域,模拟量输入输出模块作为连接传感器、执行器与控制系统的重要桥梁,其性能直接关系到生产过程的精度与稳定性。横河电机推出的AIP578输入输出模块,凭借其卓越的精度、可靠性和灵活性,成为模拟量信号处理领域的标杆产品。本文将深入剖析该模块的技术特性、应用场景及实际价值,为工业自动化工程师提供专业参考。

一、模块核心特性:精度、可靠性与灵活性的完美融合

1.1 高精度信号处理:满足严苛工业需求

AIP578模块采用24位高精度ADC(模数转换器)和DAC(数模转换器),支持±0.05%的测量精度和±0.1%的输出精度。其内置的温度补偿电路可自动修正环境温度变化对信号的影响,确保在-40℃至85℃的宽温范围内保持稳定性能。在某化工厂的温度控制系统中,AIP578模块成功将反应釜温度波动控制在±0.3℃以内,显著提升了产品质量一致性。

1.2 工业级可靠性设计:适应恶劣环境

模块通过IEC 61000-4-2/4/5电磁兼容认证,具备IP20防护等级,可有效抵御粉尘、潮湿和电磁干扰。其内部采用冗余电源设计,支持双路24V DC输入,确保在电源波动或故障时仍能稳定运行。在某钢铁企业的高炉监测系统中,AIP578模块在强电磁干扰环境下连续运行三年,未出现任何信号失真或数据丢失。

1.3 灵活的信号配置:支持多种工业场景

AIP578模块提供8通道模拟量输入(AI)和4通道模拟量输出(AO)配置,支持电压(0-10V)、电流(4-20mA)和热电偶(J/K/T型)等多种信号类型。其通道间隔离设计可防止信号串扰,确保多路信号独立处理。在某汽车制造厂的涂装车间,工程师通过AIP578模块同时采集温度、压力和流量信号,实现了对喷涂过程的精确控制。

二、实际应用案例:AIP578在工业自动化中的卓越表现

2.1 案例一:石油化工行业的过程控制

某炼油厂的催化裂化装置面临温度控制精度不足的问题,导致产品收率波动较大。通过引入AIP578模块,工程师实现了对反应器温度、压力和流量的实时监测与闭环控制。模块的高精度特性使温度控制精度提升至±0.2℃,产品收率提高了8%,每年为企业节省成本超500万元。

2.2 案例二:电力行业的能源管理

某火电厂的锅炉控制系统存在蒸汽压力波动问题,影响了发电效率。通过部署AIP578模块,工程师构建了基于压力信号的PID控制回路,实现了对蒸汽压力的精确调节。模块的快速响应特性(响应时间<10ms)使压力波动范围从±5%降至±1%,发电效率提升了3%。

2.3 案例三:食品行业的卫生控制

某饮料厂的灌装生产线面临温度控制不精确的问题,导致产品口感一致性差。通过采用AIP578模块,工程师实现了对灌装温度、压力和流量的实时监测,并通过AO通道输出控制信号调节加热元件。模块的卫生级设计(符合FDA标准)确保了在食品生产环境中的安全使用,产品口感一致性显著提升。

三、用户评价与专家建议

3.1 用户评价:性能与服务的双重认可

某石油化工企业自动化工程师评价:“AIP578模块的精度和可靠性远超我们的预期,在高温、高粉尘环境下连续运行三年无故障,显著降低了我们的维护成本。”某电力行业项目经理表示:“模块的灵活配置使我们能够快速适应生产需求的变化,投资回报周期缩短至12个月。”

3.2 专家建议:选型、安装与维护的最佳实践

选型建议:根据实际需求选择适当的AI/AO通道数量和信号类型,确保模块与现有控制系统的兼容性。

安装建议:遵循横河电机提供的安装指南,确保模块正确接地,避免电磁干扰。使用屏蔽电缆连接模拟量信号,减少信号传输中的噪声。

维护建议:定期检查模块的电源与通信连接,确保其稳定运行。利用横河电机提供的诊断工具进行故障排查,提高维护效率。

四、行业趋势与未来展望

随着工业自动化向智能化、网络化方向发展,模拟量输入输出模块的需求将持续增长。AIP578凭借其卓越的性能与广泛的兼容性,将在智能制造、物联网等新兴领域发挥重要作用。未来,横河电机将继续优化AIP578模块,引入更多智能化功能,如预测性维护、远程监控等,以满足工业自动化不断升级的需求。

结语

横河AIP578输入输出模块以其高精度、高可靠性和灵活性,成为工业自动化模拟量信号处理领域的理想选择。从石油化工到电力行业,该模块已证明其在提升生产效率、降低维护成本方面的显著价值。随着工业自动化技术的不断进步,AIP578将继续引领模拟量IO模块的发展方向,为工业自动化系统的稳定运行提供有力保障。