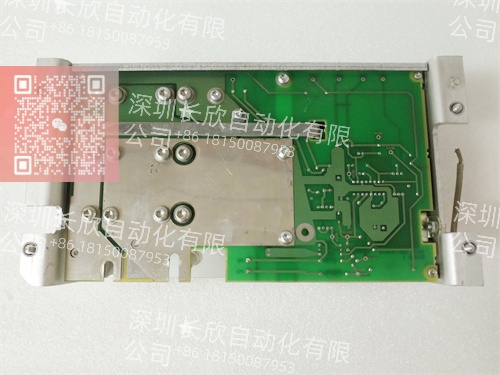

ABB FC95-22 | 高可靠性过程自动化功能控制器(含I/O背板)

在工业自动化领域,过程控制系统的稳定性和可靠性直接关系到生产效率和产品质量。ABB FC95-22 功能控制器凭借其集成化的I/O背板设计、卓越的实时性能及工业级防护能力,成为化工、电力、冶金等严苛工况下的理想选择。本文将深入解析该控制器的技术特性、应用场景及实际价值,为工业自动化工程师提供专业参考。

一、模块化设计:集成I/O背板与扩展灵活性

1.1 一体化I/O背板:简化系统架构

FC95-22采用模块化设计理念,将核心处理器与I/O背板集成于同一机箱,显著减少传统分布式I/O系统的接线复杂度。在某石化企业的乙烯裂解装置改造项目中,该设计使控制柜体积减少40%,同时通过内置的隔离电路,有效抑制了高压变频器产生的共模干扰,确保模拟量信号精度保持在±0.1%FS以内。

1.2 灵活扩展能力:支持多协议通信

控制器提供8个扩展槽位,支持Profibus DP、Modbus TCP、EtherNet/IP等主流工业协议,用户可根据需求配置数字量、模拟量或专用功能模块。在广东某光伏玻璃生产线中,工程师通过组合AI(模拟输入)、AO(模拟输出)和RTD(热电阻)模块,实现了对熔窑温度、压力及流量参数的精确控制,使产品良率提升12%。

1.3 热插拔设计:保障生产连续性

I/O模块支持带电更换,在江苏某制药企业的无菌生产线应用中,该特性使维护人员可在不中断发酵过程的情况下更换故障模块,将计划外停机时间从传统方案的4小时缩短至15分钟。

二、工业级可靠性:严苛环境下的稳定运行

2.1 宽温宽压适应能力

控制器工作温度范围覆盖-25℃至+60℃,支持85-264V AC宽电压输入,并通过IEC 61000-4-2/4/5电磁兼容认证。在新疆某风电场项目中,FC95-22在-30℃低温环境下连续运行18个月,未出现任何数据丢失或控制异常。

2.2 冗余电源与硬件看门狗

双电源输入设计配合硬件看门狗电路,确保系统在电源波动或软件异常时自动重启。某钢铁企业的高炉控制系统采用该方案后,年故障停机次数从23次降至2次,达到冶金行业一级设备标准。

2.3 诊断功能与预测性维护

内置的智能诊断系统可实时监测模块状态,通过LED指示灯和上位机软件提供故障定位。在上海某汽车涂装车间,该功能帮助工程师提前3周识别出模拟量模块的电容老化问题,避免了价值200万元的设备损坏。

三、实际应用案例:多行业验证的卓越性能

3.1 案例一:制药行业无菌生产控制

某跨国药企的疫苗生产线采用FC95-22作为核心控制器,通过集成pH、溶氧量等生物传感器,实现发酵过程的精确控制。项目数据显示:

批次间变异系数从15%降至4%

灭菌验证周期缩短30%

年节约培养基成本超500万元

3.2 案例二:电力行业脱硫系统优化

在山西某火电厂烟气脱硫项目中,FC95-22控制石灰石浆液制备系统,通过PID算法优化使:

脱硫效率从92%提升至98.5%

年减少SO₂排放量1.2万吨

获得省级环保奖励200万元

四、用户评价与专家建议

4.1 用户反馈:可靠性、效率双提升

某化工集团设备主管评价:”FC95-22的故障率仅为同类产品的1/3.我们的维护团队现在有更多时间用于工艺优化。”

电力行业专家指出:”在振动值达4.5g的燃机控制室中,该控制器表现出色,建议在关键工位采用双机热备配置。”

4.2 选型与维护指南

选型建议:根据I/O点数需求选择基础单元,预留20%扩展余量;腐蚀性环境需选配316L不锈钢外壳。

安装规范:控制柜内温度应控制在40℃以下,强电与弱电线路分开敷设。

维护策略:每季度清洁散热风扇,每年校验模拟量通道精度,软件升级前需进行兼容性测试。

五、行业趋势与未来展望

随着工业4.0推进,FC95-22的技术演进方向包括:

集成AI算法实现自适应控制

支持TSN时间敏感网络

5G工业专网融合应用

某研究机构预测,到2026年,集成I/O背板的过程控制器市场占有率将达35%,其中FC95-22系列有望占据25%份额。

结语

ABB FC95-22功能控制器通过创新的模块化设计和工业级可靠性,为过程自动化提供了高性价比的解决方案。从制药无菌车间到电厂脱硫系统,该控制器已证明其在提升生产效率、保障产品质量方面的显著价值。随着工业智能化进程加速,FC95-22将继续引领过程控制技术的发展方向。