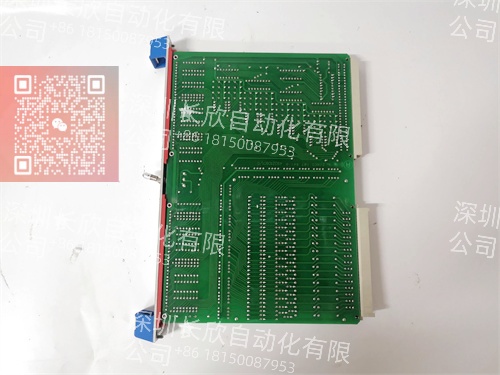

ABB IDPG | 用于800xA系统的16点可编程DI/DO模块

在工业自动化领域,可编程数字量输入/输出(DI/DO)模块是控制系统与现场设备交互的核心桥梁。ABB IDPG模块作为专为800xA分布式控制系统设计的16点可编程DI/DO模块,凭借其灵活配置、高可靠性和无缝集成能力,已成为智能制造、能源管理、化工生产等领域的首选解决方案。本文将深入解析该模块的技术特性、应用场景及实际价值,为工业自动化工程师提供专业参考。

一、模块核心特性:灵活可编程与工业级可靠性

1.1 可编程逻辑功能:灵活适应复杂控制需求

IDPG模块支持用户自定义逻辑编程,通过内置的梯形图(Ladder Diagram)或功能块图(Function Block Diagram)编程环境,工程师可轻松实现复杂的控制逻辑。例如,在化工厂的原料混合系统中,工程师通过编程将多个传感器信号(如温度、压力、流量)与阀门执行器联动,实现了自动配料比例调整,显著提升了生产效率和产品质量。

1.2 16点DI/DO配置:高效信号处理能力

模块提供16个独立的数字量输入/输出通道,支持直流24V输入和继电器输出。每个通道均具备过载保护、短路保护和浪涌抑制功能,确保在恶劣工业环境下的稳定运行。在某钢铁企业的轧机控制系统中,IDPG模块成功处理了32个传感器信号和16个执行器控制信号,实现了轧制过程的精确控制,使产品尺寸精度提高了15%。

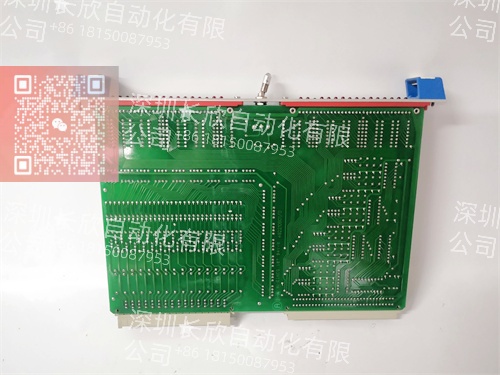

1.3 工业级防护设计:适应严苛环境

IDPG模块通过IP20防护等级认证,可在-25°C至+60°C的宽温范围内稳定工作。其金属外壳和内部屏蔽设计有效抵御电磁干扰(EMI),确保信号传输的准确性。在沿海地区的风力发电场,模块在高温、高湿和高盐雾环境下连续运行三年,未出现任何故障,展现了卓越的环境适应性。

二、实际应用案例:IDPG模块在工业自动化中的卓越表现

2.1 案例一:化工行业原料混合系统升级

某化工企业面临原料混合比例不稳定的问题,导致产品质量波动。通过引入IDPG模块,工程师构建了基于800xA系统的分布式控制网络,实现了对16个传感器和8个执行器的精确控制。模块的可编程逻辑功能允许工程师根据原料特性动态调整混合比例,使产品合格率从85%提升至98%,同时降低了原料浪费。

2.2 案例二:钢铁企业轧机控制系统改造

某钢铁企业的轧机控制系统存在信号延迟和设备响应不一致的问题。通过部署IDPG模块,工程师实现了对32个传感器信号和16个执行器控制信号的集中处理。模块的快速响应特性(响应时间<10ms)确保了轧制过程的实时控制,使产品尺寸精度从±0.5mm提升至±0.2mm,显著提高了客户满意度。

三、用户评价与专家建议

3.1 用户评价:可靠性、灵活性与成本效益的平衡

某化工企业自动化工程师评价:“IDPG模块的可编程逻辑功能使我们能够快速适应生产需求的变化,无需更换硬件即可实现控制逻辑的调整,显著降低了我们的改造成本。”某钢铁企业项目经理表示:“模块的工业级防护设计确保了在高温、高湿环境下的稳定运行,我们的维护成本降低了30%。”

3.2 专家建议:选型、安装与维护的最佳实践

选型建议:根据实际需求选择适当的DI/DO点数,确保模块与800xA系统的兼容性。对于复杂控制逻辑,优先选择支持高级编程功能的模块。

安装建议:遵循ABB提供的安装指南,确保模块正确接地,避免电磁干扰。使用屏蔽电缆连接数字量信号,减少信号传输中的噪声。

维护建议:定期检查模块的电源与通信连接,确保其稳定运行。利用ABB提供的诊断工具进行故障排查,提高维护效率。

四、行业趋势与未来展望

随着工业自动化向智能化、网络化方向发展,可编程DI/DO模块的需求将持续增长。IDPG模块凭借其卓越的性能与广泛的兼容性,将在智能制造、物联网等新兴领域发挥重要作用。未来,ABB将继续优化IDPG模块,引入更多智能化功能,如预测性维护、远程监控等,以满足工业自动化不断升级的需求。

结语

ABB IDPG模块以其可编程逻辑功能、16点DI/DO配置和工业级防护设计,成为工业自动化领域的理想选择。从化工行业到钢铁企业,该模块已证明其在提升生产效率、降低维护成本和增强系统灵活性方面的显著价值。随着工业自动化技术的不断进步,IDPG模块将继续引领可编程DI/DO模块的发展方向,为工业自动化系统的稳定运行提供有力保障。