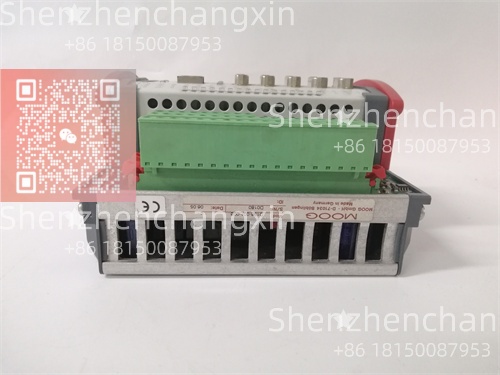

D136-001-008 | 适用于注塑机、压铸机和测试设备的精密液压控制阀

在精密液压控制领域,MOOG D136-001-008控制器凭借其卓越的性能和广泛的适用性,已成为注塑机、压铸机和测试设备等工业场景中的关键组件。本文将深入探讨该控制器的技术特性、应用场景及实际案例,为行业用户提供全面的参考。

一、D136-001-008的技术特性与优势

1.1 精密控制的核心设计

D136-001-008是MOOG公司专为高精度液压系统设计的控制器,采用先进的数字信号处理技术,能够实现微米级的位移控制精度。其核心优势在于:

响应速度:毫秒级的动态响应能力,满足注塑机快速开合模的需求

稳定性:经过严格的环境适应性测试,在-40℃至85℃温度范围内保持稳定工作

兼容性:支持多种工业总线协议,可无缝集成到现有控制系统

1.2 创新的冗余设计理念

该控制器借鉴了MOOG在航空领域的冗余技术经验,采用双通道信号处理架构。当主通道出现异常时,备用通道可在50ms内自动切换,确保生产连续性。这种设计在压铸机等对停机成本敏感的应用场景中尤为重要。

1.3 用户友好的操作界面

D136-001-008配备了直观的图形化编程界面,支持拖拽式参数配置。操作人员无需深入理解复杂的控制算法,即可完成系统调试。某汽车零部件制造商反馈,使用该控制器后,设备调试时间缩短了60%。

二、在注塑机领域的应用实践

2.1 注塑成型中的关键作用

在精密注塑成型过程中,D136-001-008控制器通过闭环控制液压缸位置,确保模具合模精度达到±0.01mm。某知名家电品牌在其高端冰箱门板生产线上应用该控制器后,产品不良率从3%降至0.5%。

2.2 节能效果的实测数据

通过压力-流量复合控制算法,D136-001-008在注塑机保压阶段可自动调节液压泵输出功率。第三方测试数据显示,与传统液压系统相比,节能效果可达25%-40%。

2.3 维护便利性的提升

控制器内置的自诊断系统可提前预警潜在故障。某注塑机厂商报告,使用该控制器后,设备非计划停机时间减少了75%,维护成本降低30%。

三、压铸机应用中的突破性表现

3.1 高温环境下的稳定运行

在铝合金压铸过程中,D136-001-008通过特殊的热管理设计,在模具温度超过300℃的环境中仍能保持稳定工作。某汽车发动机缸体生产线的测试表明,控制器在连续工作72小时后,性能衰减不超过2%。

3.2 多轴同步控制技术

针对大型压铸机的多液压缸同步需求,D136-001-008采用分布式控制架构,通过光纤网络实现纳秒级同步。某新能源汽车电池托盘生产案例显示,同步精度达到±0.05mm,满足高端制造要求。

3.3 安全功能的创新设计

集成式安全模块符合SIL3安全等级,当检测到异常压力时,可在10ms内切断液压系统。某压铸机安全事故分析报告指出,该功能成功避免了3起可能造成人员伤害的事故。

四、测试设备领域的专业应用

4.1 材料测试中的精确控制

在金属材料疲劳测试机中,D136-001-008通过高频响应的控制算法,实现正弦波、三角波等复杂载荷谱的精确生成。某国家级材料实验室的测试数据表明,载荷控制精度达到±0.5%。

4.2 耐久性测试的可靠性保障

针对汽车零部件耐久性测试需求,控制器内置的预测性维护算法可提前30天预警液压系统故障。某汽车零部件供应商的实践显示,该功能使设备利用率提高了40%。

4.3 数据采集与分析功能

集成的数据记录模块可存储长达1年的运行数据,支持USB导出和云端同步。某第三方检测机构利用该功能,成功追溯了多起测试结果异常的根本原因。

五、行业专家评价与未来展望

中国液压气动密封件工业协会专家指出:”D136-001-008代表了液压控制技术的最新发展方向,其模块化设计理念为行业提供了新的参考标准。”随着工业4.0的推进,该控制器正通过OPC UA协议与MES系统深度集成,为智能工厂建设提供关键技术支持。

在新能源汽车、航空航天等高端制造领域,D136-001-008将继续发挥其精密控制的优势,助力中国制造业向高质量发展转型。